皆さんは、衝撃試験などに使用する「短冊試験片」の成形について、多目的試験片からの切り出し加工が推奨されていることをご存じですか?このように、規格には試験片の寸法だけでなく、加工条件などについても定められています。

本ページでは、こういった規格の内容や加工機について、詳しく解説していきます!

短冊試験片の成形について

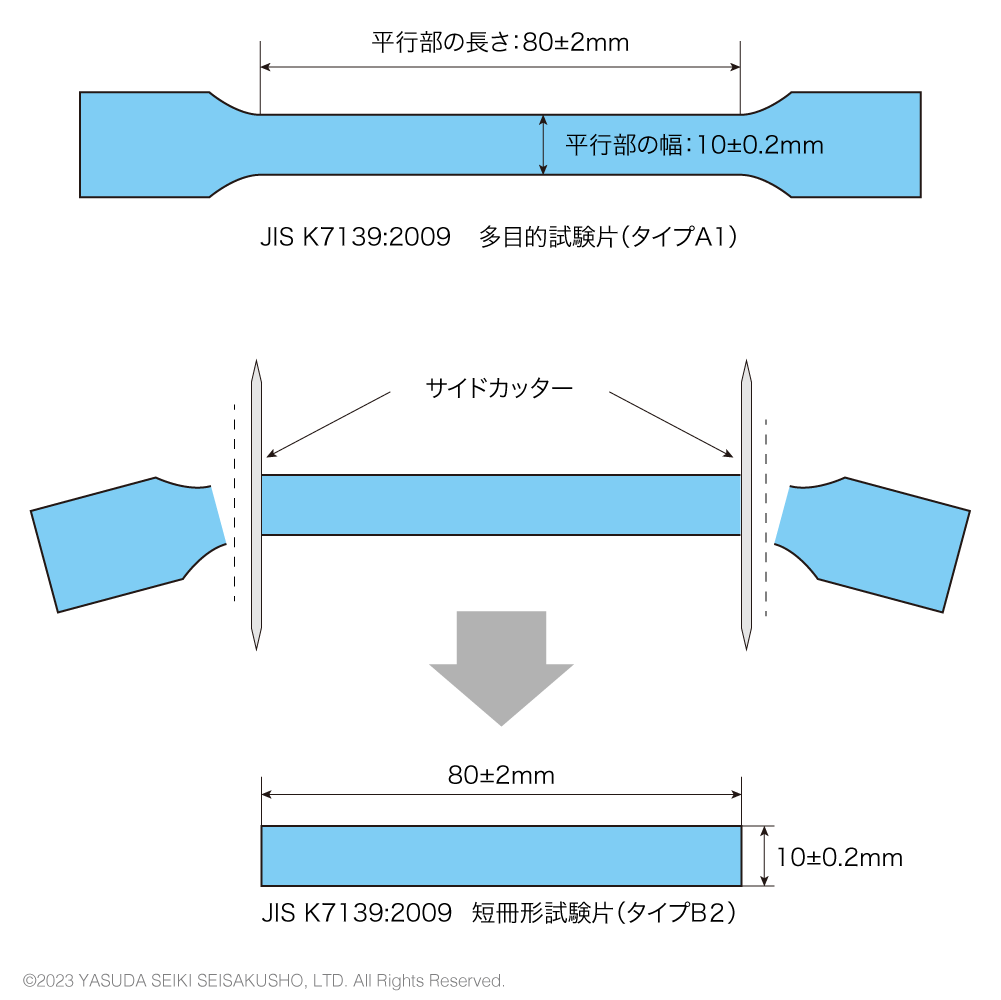

先述した通り、衝撃試験などに使用されるプラスチック短冊試験片は、多目的試験片から切り出し加工をすることが規格で推奨されています。具体的にどのような内容が記載されているか、順に見ていきましょう。

-

JIS K 7139(2009)プラスチック試験片に関する規格「試験には多目的試験片(タイプA1)試験片及び多目的試験片の中央の平行部から得る短冊形試験片(タイプB2試験片)を用いることが望ましい。」と記載されています。

その理由として、「用いる材料によっては、直接成形の短冊形試験片を用いる場合と、多目的試験片の平行部から切り出した短冊形試験片を用いる場合との試験結果が異なる場合がある」ことが挙げられています。 -

JIS K 7111-1(2012)シャルピー衝撃試験の規格「タイプ1 試験片※は、JIS K 7139に規定するタイプAの多目的試験片から切削加工する」

※タイプ1試験片:80mm × 10mm × 4mmの短冊試験片 -

JIS K 7140-1(2008)試験片の成形に関する規格「標準ISO 短冊試験片は、タイプA1試験片を直接成形し、その中央部をカットして得ることを推奨する」

さらに、ISO / JIS規格では、材料ごとに試験片の作成方法が規定されています。PP(ポリプロピレン)・PE(ポリエチレン)材料の規格には、加工方法について下記のように記載されています。

-

規格番号 JIS K 6921-2:2018 PP材料についての規格「短冊試験片は、射出成形によって直接作製するタイプB1試験片に比較して、タイプA1試験片の中央部から切り出して作製するタイプB2試験片の方が得られる試験結果の精度がよく、タイプB2試験片を用いることが望ましい。」

-

規格番号 JIS K 6922-2:2018 PE材料についての規格JIS K 6921-2と同様の内容。

以上のことから、短冊試験片の成形について、樹脂メーカーでは、多目的試験片から中央部を切り出す方法を採用するケースが主流です。

そのため、ノッチ加工機の導入を検討される場合、多目的試験片から短冊試験片を切り出すことができる製品をおすすめしています。

ノッチ加工について

ノッチとは、英語で「切り欠き」や「くぼみ」を意味し、一般的にはスマホやタブレットのディスプレイ上端部にある切り欠きを指します。

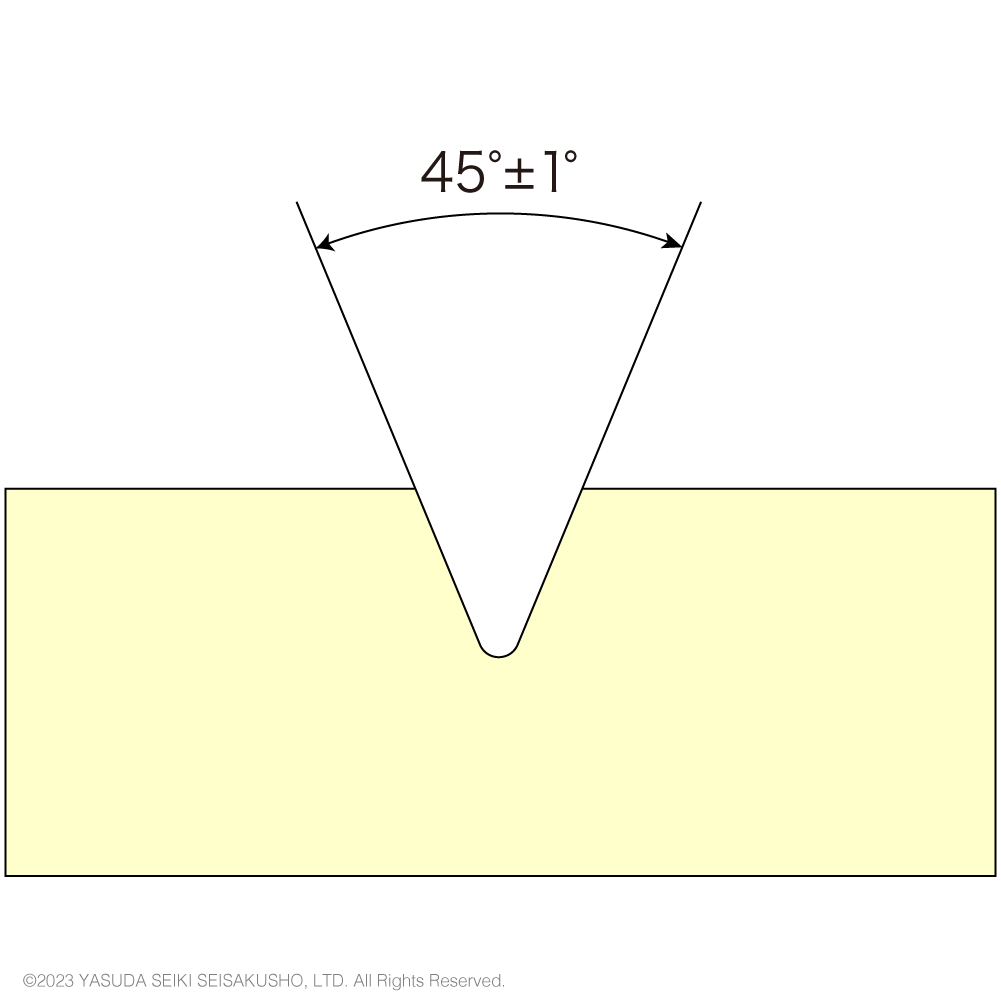

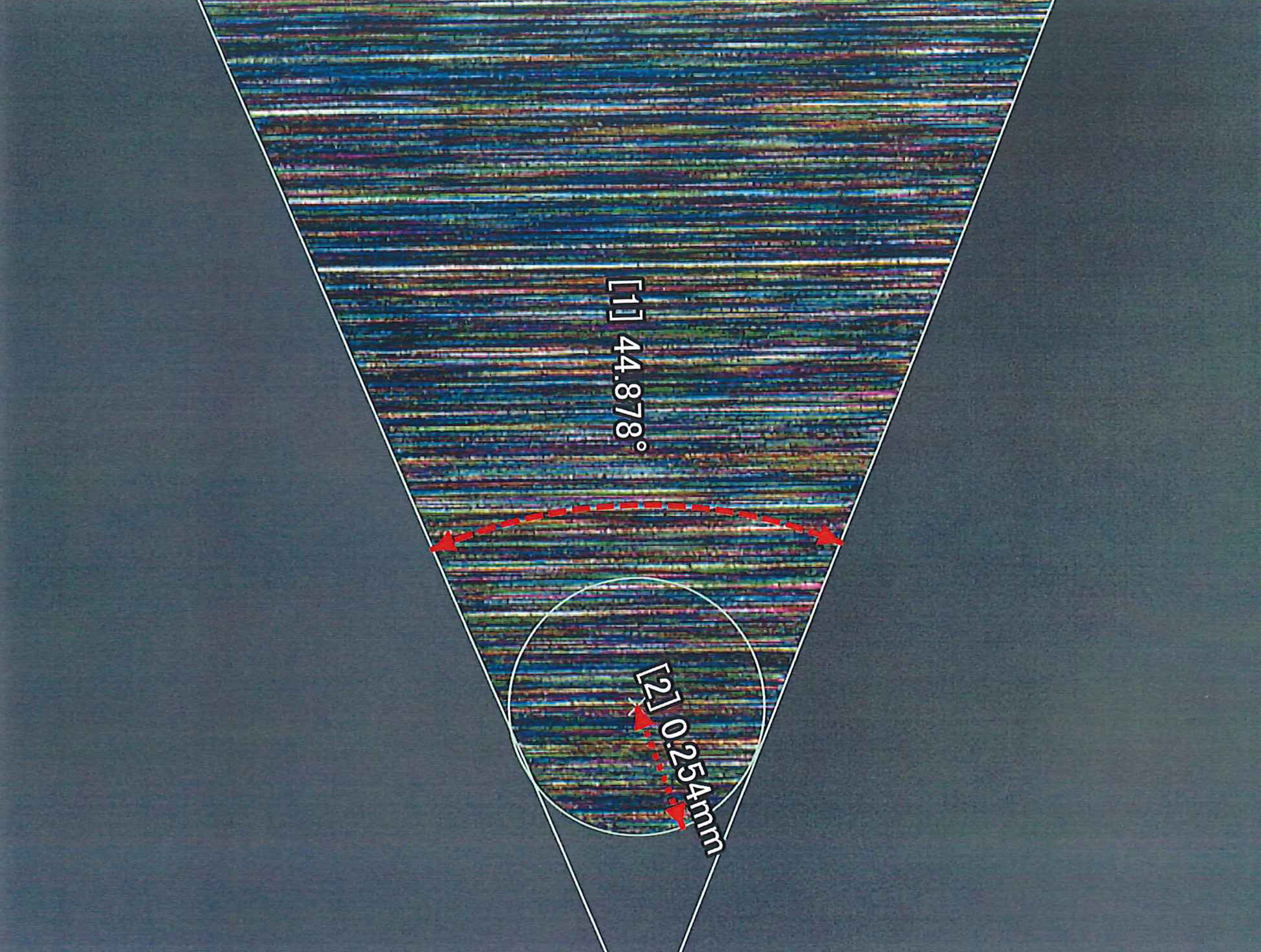

衝撃試験では、試験片に入れるV字型の溝をノッチと呼び、試験片の長さ方向に直角、厚さ方向に平行に加工します。

ノッチの形状

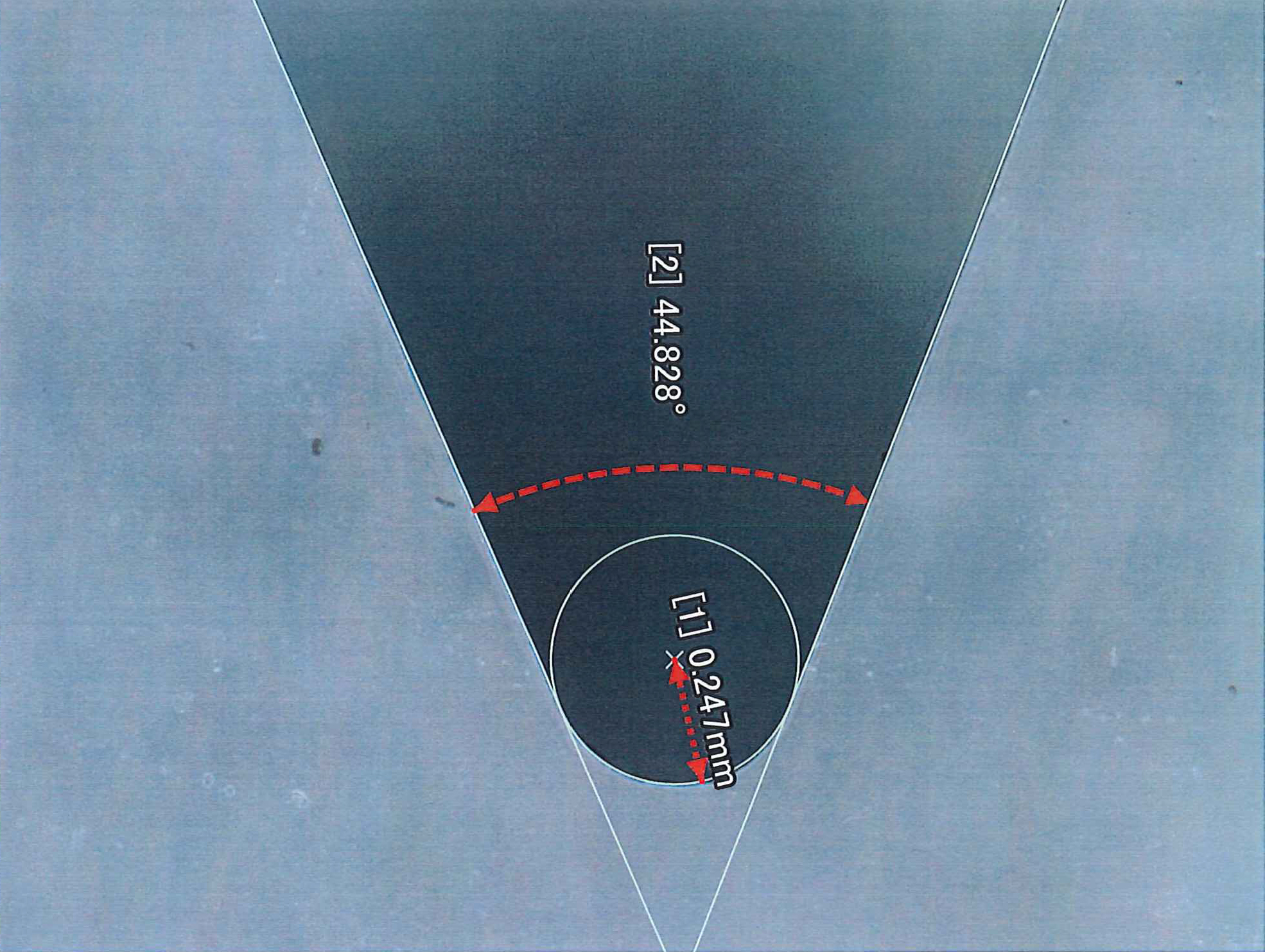

ノッチ形状は、規格ではノッチ半径0.25㎜±0.05㎜の「ノッチタイプA」が推奨されています。

ノッチの先端半径について

衝撃試験の結果は、ノッチ先端半径により大きな影響を受ける場合があります。このような場合、デジタル顕微鏡などでノッチの先端半径を測定する必要があります。

ノッチの先端半径と試験結果への影響

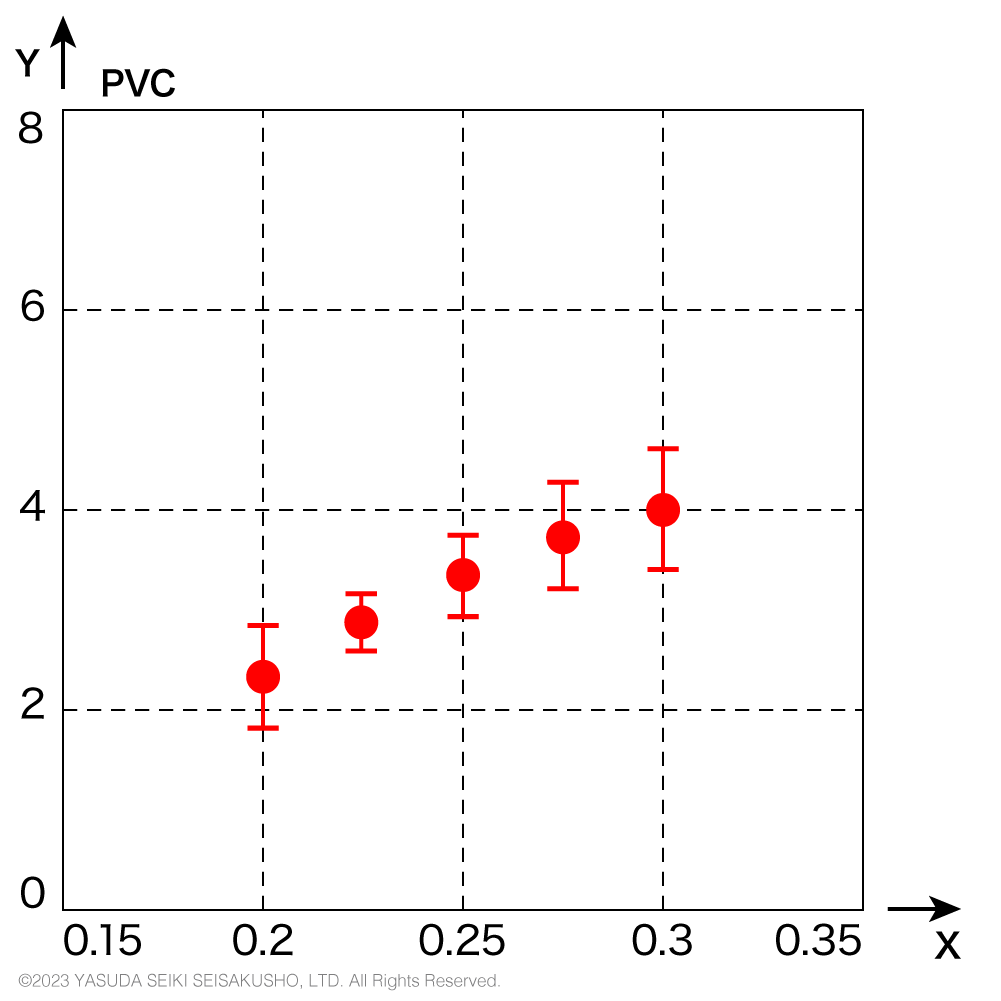

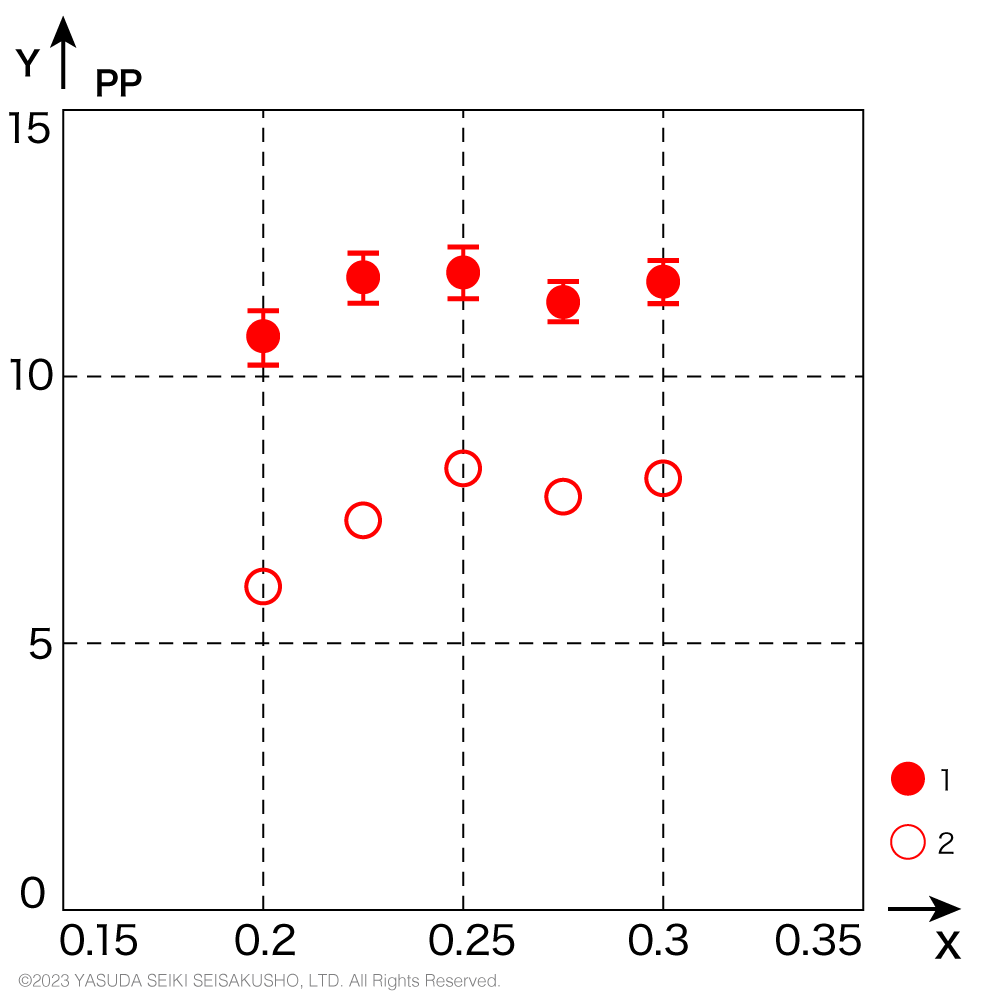

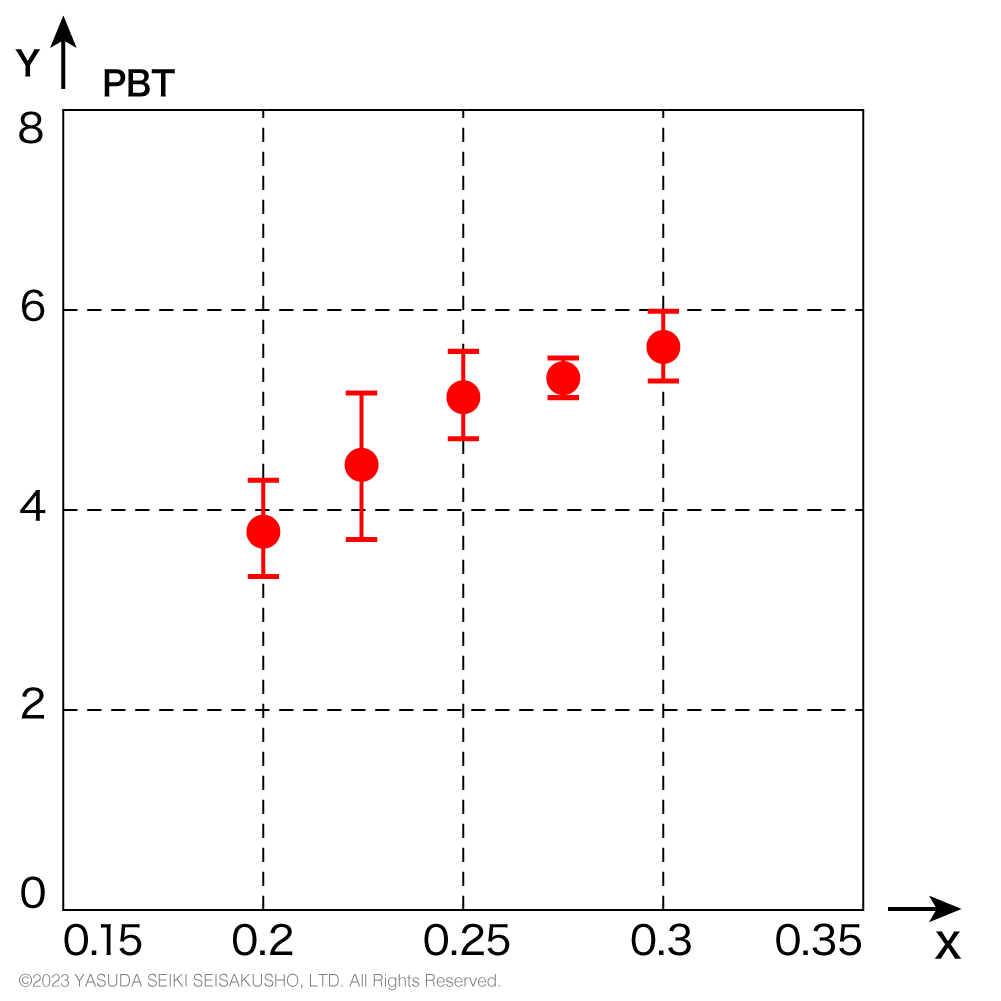

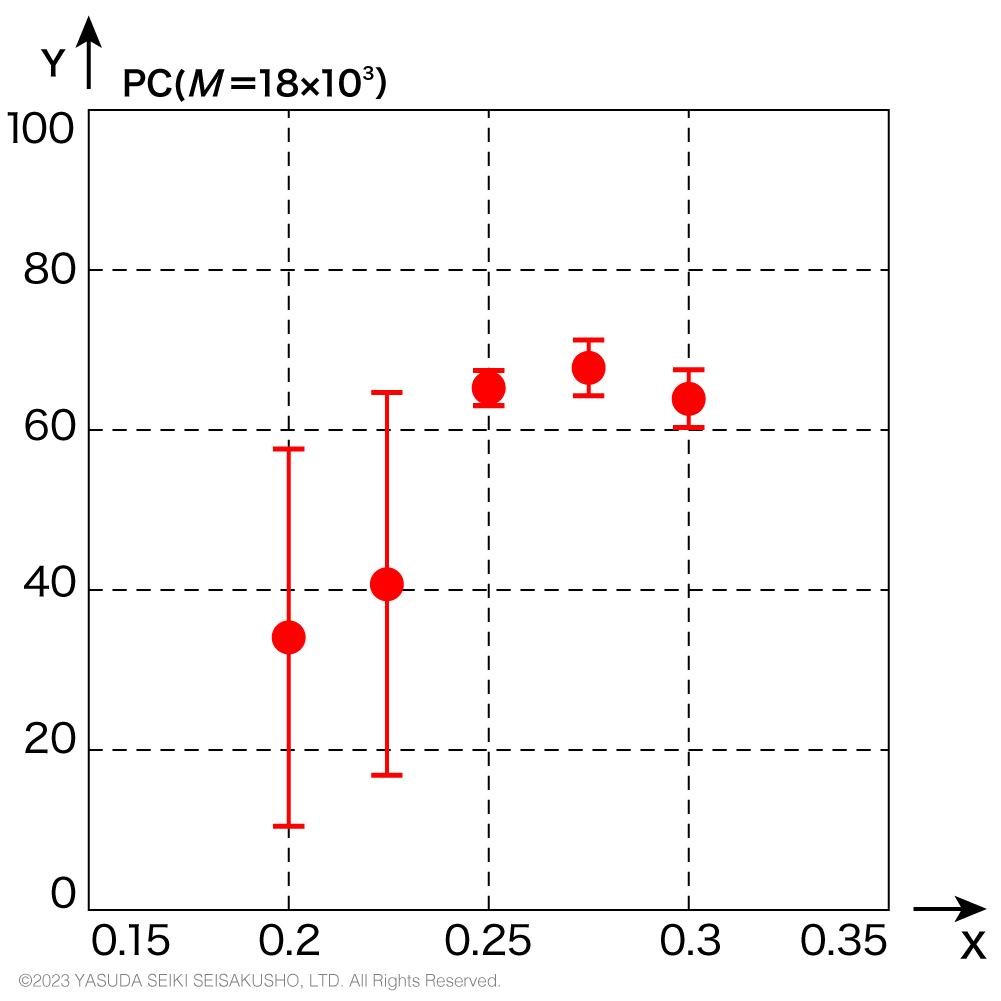

下記の図では、4種類の樹脂についてシャルピー衝撃強さに及ぼすノッチ先端半径の影響を示しています。

※ノッチタイプA、エッジワイズで試験した場合。X軸がノッチ先端半径(mm)、Y軸が衝撃強さ(kJ/㎡)を表しており、ノッチ先端半径が0.05㎜変わるだけでも、衝撃強さが大きく変動することが読み取れます。

このように、ノッチ半径の精度は大きく結果に影響するため、ノッチ加工機は加工精度が高いものを選定する必要があります。

シャルピー衝撃強さに及ぼすノッチ先端半径の影響

X軸 : ノッチ先端半径(mm)

Y軸 : 衝撃強さ(kJ/㎡)

PP1 : ブロックコポリマー

PP2 : ホモポリマー

安田精機では、ノッチの精度を確認するために、ノッチ加工を行う刃の寸法検査と加工精度検査を行っています。

刃の検査は、3D形状測定機を使用して寸法の確認をしています。加工精度の検査では、実際に検査用サンプルを加工し、加工後のサンプルを3D形状測定機で観察します。形状や断面から切れ味の評価を行ったり、試験片側の先端Rの寸法を測定し、ノッチ刃の先端Rの形状と同等の形状で切削できているかを確認します。

安田精機の製品:No.189 ノッチ加工機

安田精機のノッチ加工機はNo.189-PN(手動タイプ)、No.189-PNCA(自動タイプ)の2種類があります。本項ではそれぞれの特徴や選定ポイントを紹介していきます。

選定ポイント

| No.189-PN | No.189-PNCA | |

|---|---|---|

| 加工精度 | ・ノッチ深さ:目視及び手動ハンドル操作 ・ノッチ刃の回転速度:固定 ・送り速度:ハンドルを手回しで試料クランプを送る |

・ノッチ深さ:自動式、任意設定 ・ノッチ刃の回転速度:任意設定 ・サイドカッターの回転速度:任意設定 ・送り速度:任意設定 |

| 作業効率 | ・試料クランプ:最大10本同時加工 ・ノッチ加工:多段カット可能だが、都度手動で高さを設定する必要がある |

・試料クランプ:最大20本同時加工 ・ノッチ加工:多段カットが自動で可能 |

| 材質の特質 | 汎用樹脂 | 汎用樹脂だけでなく、CFRPやFRPにも対応実績あり |

| サイドカット | なし | あり |

| メリット | ・予算的な導入ハードルが低い ・筐体サイズがコンパクトなので置く場所を選ばない |

・ノッチ深さは自動設定のため再現性が極めて高い ・ノッチ刃の回転速度、サイドカッターの回転速度、送り速度が任意設定のため、試料ごとに最適な加工条件を設定可能 ・試験条件の登録や呼び出しも可能なので、誰でも簡単に最適な加工条件を再現することができる |

| デメリット | ・ノッチ深さは目視及び手動ハンドルで設定するため、ノッチ深さを頻繁に変更する場合や、多段カットをする場合は自動機ほどの再現性を出すのは難しい ・ハンドルを手回しで試料クランプを送るため、人的誤差があり、常に一定の送り速度を再現することは難しい |

・189-PNと比較した場合、予算的なハードルが上がるので、導入効果を検討する必要がある ・2軸式のため、筐体サイズが大きく設置場所の検討が必要 |

| おすすめユーザー | ・加工頻度が低く、品種も限定的 ・基本的にJISまたはASTMのいずれかしか実施しない ・樹脂は汎用性樹脂がメイン |

・加工頻度が高く、複数品種の加工を必要とする ・JISやASTM両方のノッチ加工を実施する ・汎用性樹脂だけでなく、フィラー等を含む機能性樹脂の加工を必要とする |

関連製品

試料成型機

試料成型機は、硬質プラスチックシートから多目的試験片などの試験片を切削成形する装置です。自動タイプと全自動タイプの2種類があります。

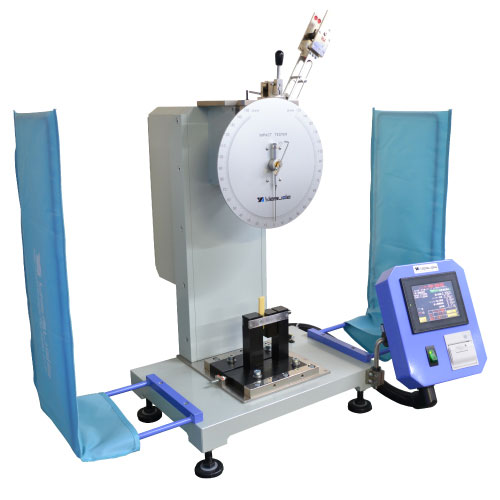

衝撃試験機

参考規格

- JIS K 7139(2009)プラスチック―試験片

- JIS K 7111-1(2012)プラスチック-シャルピー衝撃特性の求め方-第1部:非計装化衝撃試験

- JIS K 7140-1(2008) プラスチック-比較可能なシングルポイントデータの取得及び提示-第1部:成形材料

- JIS K 6921-2(2018) プラスチック-ポリプロピレン(PP)成形用及び押出用材料-第2部:試験片の作製方法及び特性の求め方

- JIS K 6922-2(2018) プラスチック-ポリエチレン(PE)成形用及び押出用材料-第2部:試験片の作製方法及び特性の求め方

お問い合わせはこちら

65年以上の長きに亘り、産業分野に対し品質管理及び研究開発をサポートしてきた安田精機の試験機は、御社の多様なニーズにお応えいたします。