メルトフローレート(Melt Flow Rate)とは、熱可塑性樹脂(プラスチック)の流れやすさ(流動性)を表す指標の1つです。MFR・MVRと呼ばれ、樹脂の品質管理・品質保証の重要な管理項目として、広く用いられています。

このページでは、メルトフローレートの試験方法などについて、詳しく解説していきます!

樹脂の種類について

樹脂は熱可塑性樹脂と熱硬化性樹脂の2種類に分類することができます。

-

熱可塑性樹脂

加熱すると溶融する樹脂のことです。チョコレートのように、冷やすと固体化し、温度が高くなれば再度溶融します。リサイクルや大量生産が可能なため、多くの製品に利用されています。

-

熱硬化性樹脂

加熱することで固体化する樹脂のことです。クッキーのように、一度硬化すると、加熱しても冷却しても再び液体に戻ることはありません。温度変化による形状変化が起きにくく、機械的強度と耐熱性に優れています。

MFR・MVRについて

メルトフローレートの値は、下記の2種類で表すことができます。

-

MFR(メルトマスフローレート)

10分間に押し出される「質量」で評価するもの。

単位はg/10min。 -

MVR(メルトボリュームレート)

10分間に押し出される「体積」で評価するもの。

単位はcm³/10min。

MVRは充填剤含有量の異なる材料の比較、または充填剤を含む熱可塑性樹脂と含まないものを比較する際に、特に有効です。

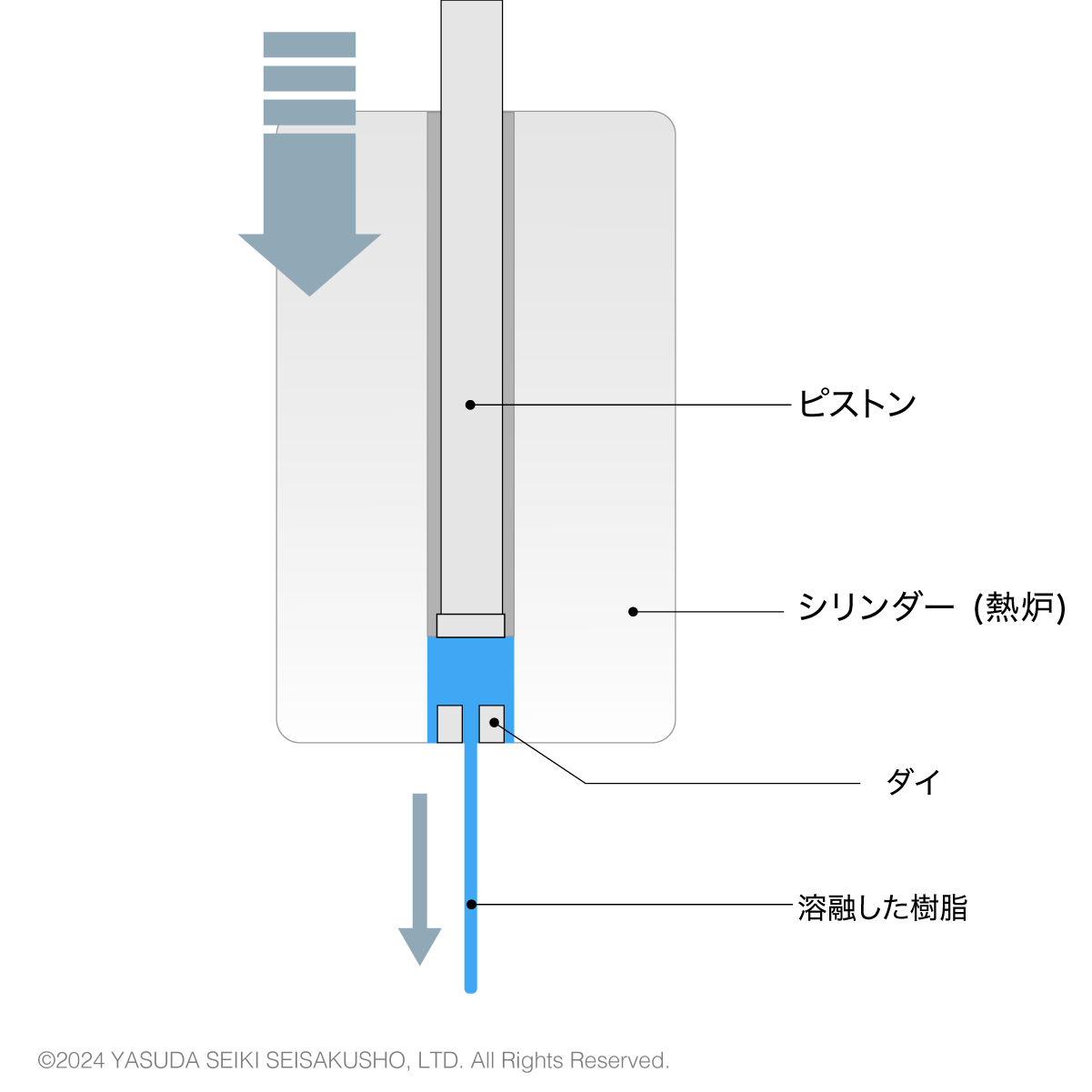

メルトフローレート試験の原理

試験は押し出し式プラストメータを用いて行います。シリンダー内にペレット状の樹脂(粉体の場合も)を充填し、既定の予熱時間待機した後、溶融した樹脂に一定の荷重をかけ、シリンダー底部に設置されたダイから10分間に押し出される樹脂量を求めます。

試験方法

試験方法はJIS規格(JIS K 7210)で規定されており、A法とB法があります。

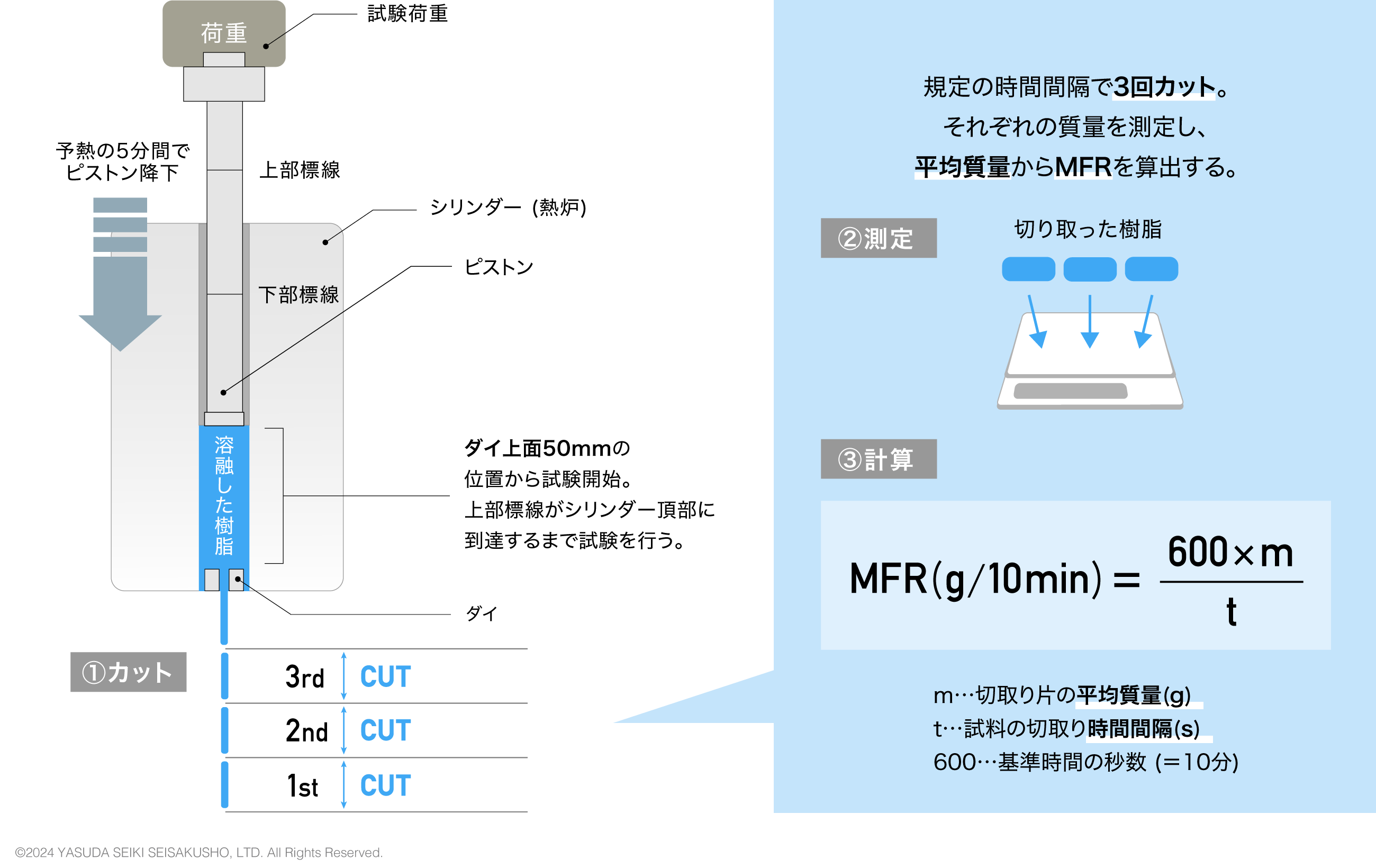

A法

押し出された樹脂を規定の時間間隔で3回カットし、その平均質量からMFRを算出します。

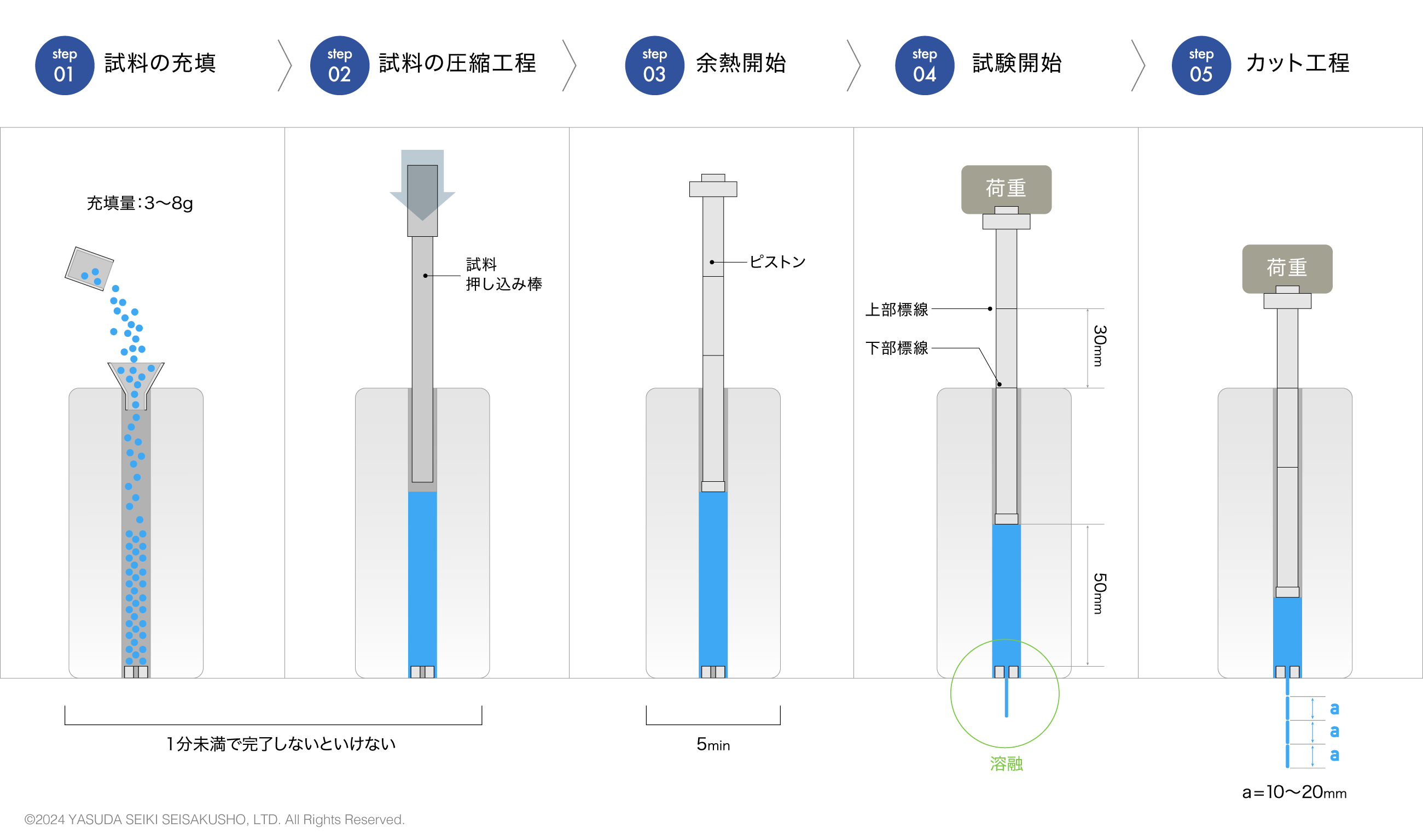

A法 試験手順

- シリンダー内に樹脂(ペレットや粉体)を充填する。

- 押し込み棒などで樹脂を圧縮する(ガス抜き作業)。

- シリンダーにピストンを挿入。必要に応じて荷重をかける。

- 予熱時間として5分待機。

- 所定の荷重をかける。

- 下部標線がシリンダー頂部に達したら(=ピストン下部がダイ上面50㎜の位置)試験を開始する。

- 既定の時間ごとに、押し出された樹脂をカット。少なくとも3つ採取する。

- カットした樹脂の質量を測定し、MFRを算出する。

B法(移動距離測定法)

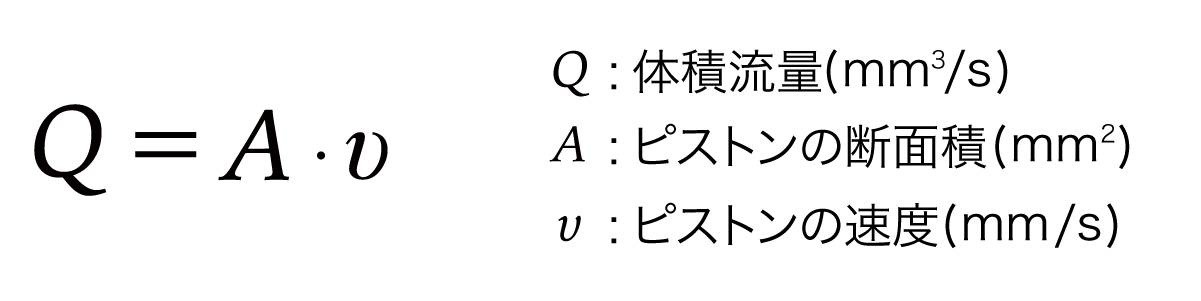

既定の時間内でピストンが動く距離、またはピストンが所定の距離を移動する時間を測定し、MVRを算出します。

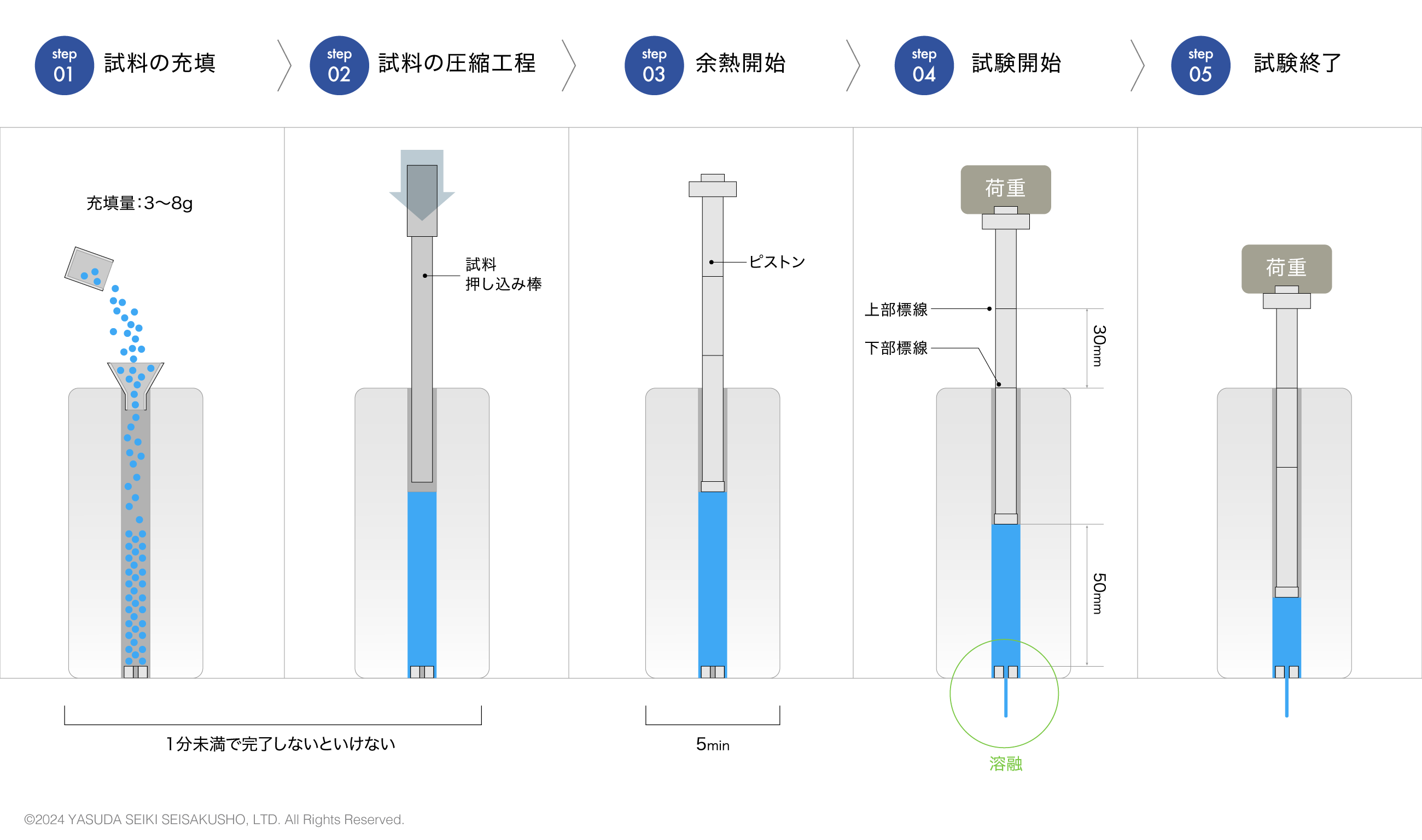

B法 試験手順

- シリンダー内に樹脂(ペレットや粉体)を充填する。

- 押し込み棒などで樹脂を圧縮する(ガス抜き作業)。

- シリンダーにピストンを挿入。必要に応じて荷重をかける。

- 予熱時間として5分待機。

- 所定の荷重をかける。

- 下部標線がシリンダー頂部に達したら(=ピストン下部がダイ上面50㎜の位置)試験を開始する。

- 下記どちらかの測定を行う。

- あらかじめ定めた時間にピストンが移動する距離を測定

- ピストンが規定の距離を移動する時間を測定

- ピストンの上部標線がシリンダーの上部端に達したら測定を終了し、MVRを算出する。

MFR/MVRの計算式とは?

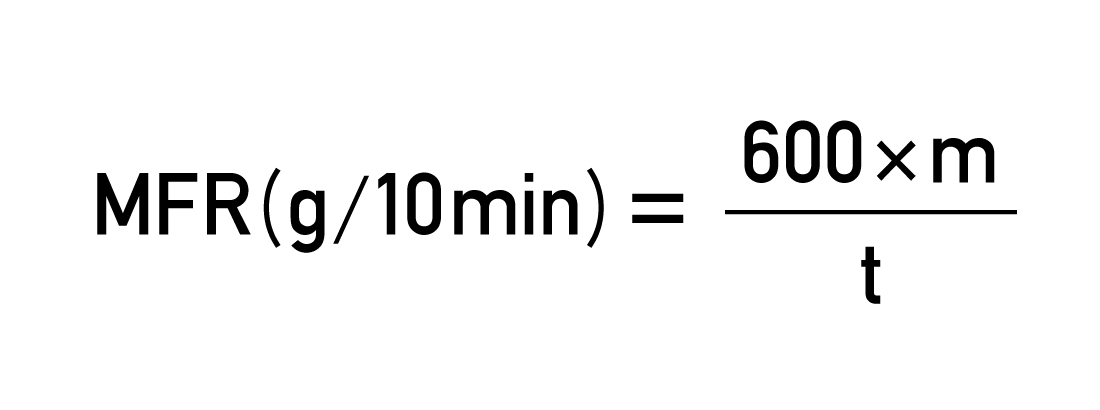

A法

MFRは、10分間あたりの質量(g)で表され、次の計算式によって求めます。

- 600:基準時間(10分)を秒数に変換した値(s)

- m:切り取り片の平均質量(g)

- t:試料の切り取り時間間隔(s)

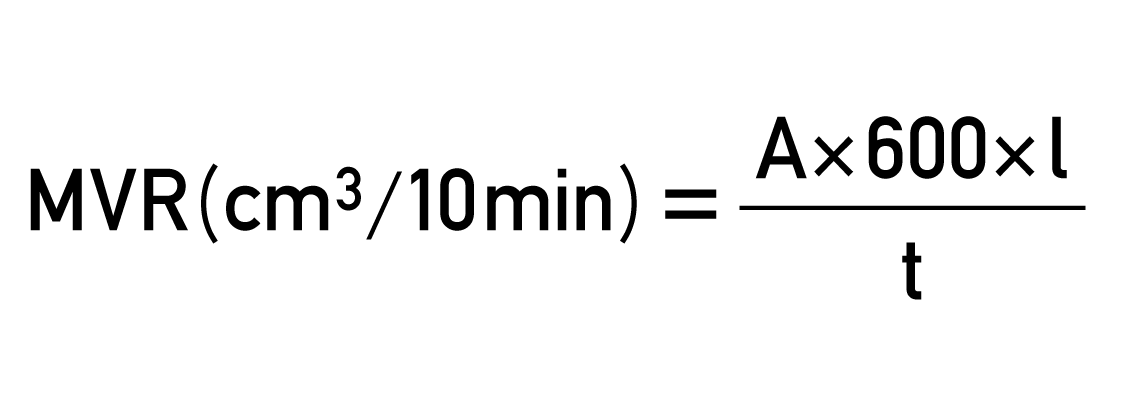

B法

MVRは、10分間あたりの体積(㎤)で表され、次の計算式によって求めます。

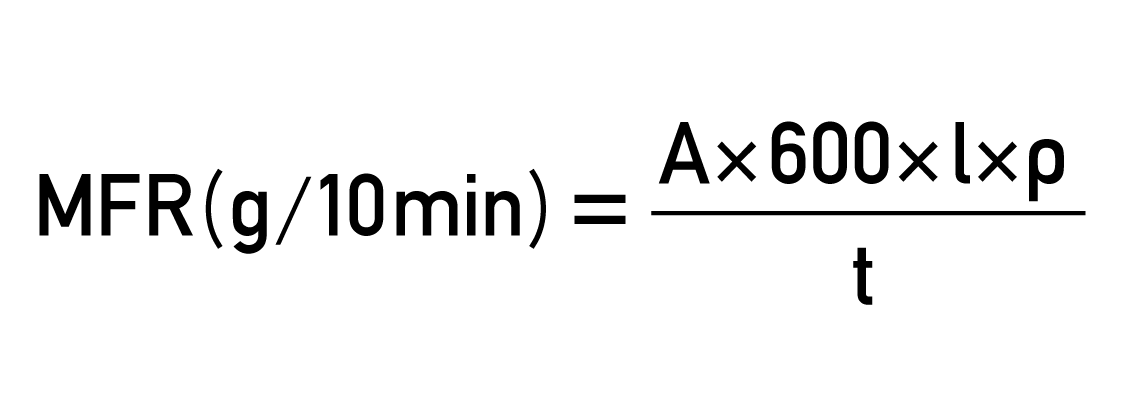

ここから、MFRを次の計算式によって求めます。

- A:シリンダー・ピストンヘッドの公称断面積の平均値(㎠)。0.711㎠に等しい。

- l:ピストンの移動距離(cm)

- t:測定時間(s)

- ρ:試験温度での溶融密度(g/㎤)

※ρ 密度を示す単位。カタカナで「ロー」と読みます。

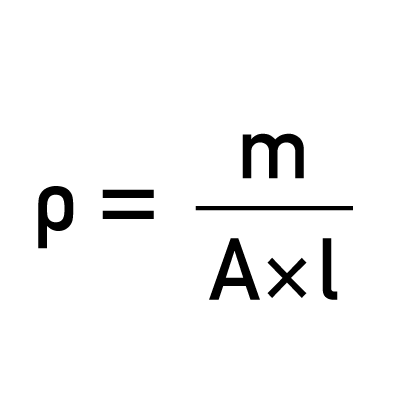

密度pは次の計算式によって求めます。安田精機の製品の場合、B法実施時には密度も同時に測定します。

- ρ:試験温度での溶融密度(g/㎤)

- m:ピストン移動1㎝での押出物の質量(g)

- A:シリンダー・ピストンヘッドの公称断面積の平均値(㎠)。0.711㎠に等しい。

- l:ピストンの移動距離(cm)

- A:シリンダー・ピストンヘッドの公称断面積の平均値(㎠)。0.711㎠に等しい。

- l:ピストンの移動距離(cm)

- t:測定時間(s)

- ρ:試験温度での溶融密度(g/㎤)

※ρ 密度を示す単位。カタカナで「ロー」と読みます。 - m:ピストン移動1㎝での押出物の質量(g)

試験条件

試験荷重・試験温度

試験荷重、試験温度は各材料規格に記載されたものを使用します。

| 材質 | 規格 | 試験温度 | 試験荷重 | 特記事項 |

|---|---|---|---|---|

| ABS | JIS K 6934-2 | 220℃ | 10kg | 再現性が悪い場合は試験温度を240℃を推奨する |

| PC | JIS K 6719-2 | 300℃ | 1.2kg | – |

| PE | JIS K 6922-1 | 190℃ | 2.16kg | この条件でMFRが0.1g/10min未満の場合、荷重5.00kgで試験を行う。それでも0.1g/10min未満の場合は荷重21.6kgで試験を行う。 |

| PMMA | JIS K 6717-2 | 230℃ | 37.3N | 成形材料は、80℃のオーブンで4時間以上乾燥させてから試験を行う。 |

| POM | JIS K 7364-2 | 190℃ | 2.16kg | – |

| PP | JIS K 6921-2 | 230℃ | 2.16kg | – |

| PS | JIS K 6923-2 | 200℃ | 5.0kg | – |

試料の充填量と切り取り時間間隔

予想されるMFR値/MVR値により、下記の表を指標とし、試料の充填量や切り取り時間を設定します。切り取り時間は、樹脂の切り取り長さが10㎜~20㎜になるように設定します。

| MFR(g/10min) MVR(㎤/10min) |

シリンダーに充填する試料の質量(g) | 試料切り取り時間間隔(s) |

|---|---|---|

| 0.1 < MFR、MVR ≦ 0.15 | 3〜5 | 240 |

| 0.15 < MFR、MVR ≦ 0.4 | 3〜5 | 120 |

| 0.4 < MFR、MVR ≦ 1 | 4〜6 | 40 |

| 1 < MFR、MVR ≦ 2 | 4〜6 | 20 |

| 2 < MFR、MVR ≦ 5 | 4〜8 | 10 |

| 5 < MFR、MVR | 4〜8 | 5 |

最大切り取り時間の240秒でも切り取り片が10㎜以上にならない場合、質量が0.04g以上あればA法で、そうでない場合はB法で試験を行う。MFRが100g/minを超える場合は、B法で試験を行うか、ハーフダイを用いてA法で試験を行う。

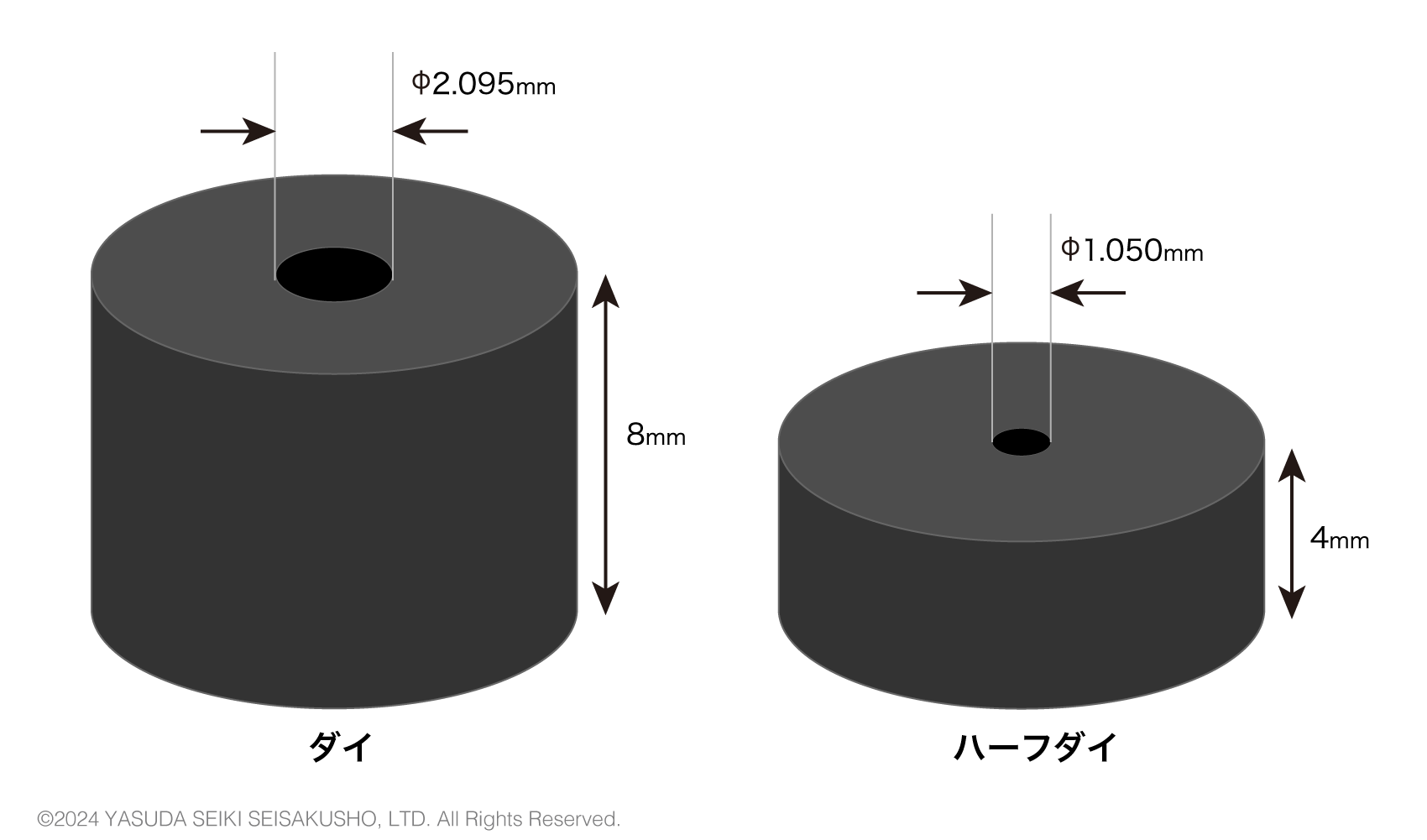

ダイ

下記寸法のダイを使用する。

長さ8㎜、穴径φ2.095㎜かつ、シリンダー内で自由に動き、かつダイとシリンダーの間に溶融した樹脂が流れない外径のダイを使用する。

※MFRが75g/10minを超える場合、またはMVRが75㎤を超える材料を試験する場合は、ハーフサイズダイを用いてもよい。

メルトフローレート試験機 解説動画

メルトフローレートの評価における注意点

メルトフローレート(MFR/MVR)は、樹脂の流動性を簡易的に把握するための指標として広く用いられています。一般的に、MFRが大きい樹脂ほど流動性が良く、成形がしやすいと言われています。ただし、メルトフローレートの値を見る場合には次の注意が必要です。

-

メルトフローレートと加工条件について

実際の成型加工では短時間に狭いすき間を流動するのに対して、メルトフローレートは静的な状態での流動性を評価するものです。実際の加工条件と必ずしも一致するわけではありません。

-

プラスチックの種類と試験条件

試験条件の項目で説明している通り、プラスチックの種類により試験条件が異なります。異なる種類のプラスチックの結果を比較することはできません。

メルトフローレートは、基本的に材料の品質管理や、材料の仕様書に記載されるスペックとして利用されています。

メルトフローレート試験はばらつきが出やすい?

メルトフローレートは、樹脂ペレットの乾燥状態(吸水量)や樹脂の配合、ガラス繊維やカーボン繊維などの充填剤の添加量によっても大きく変動します。

また、測定者の技量や、測定条件(試料の充填時間・荷重をかけるタイミングなど)によって、データのばらつき(人的誤差)が発生しやすくなります。

安定した測定を行うためには、可能な限り同一の測定者が同じ条件下で計測をすると良いでしょう。また、自動機を使用することでもばらつきの原因を減らすことができます。

安田精機製作所の試験機:No.120 メルトフローインデックステスター

No.120 メルトフローインデックステスターでMFR/MVRを測定することができます。

No.120シリーズは、手動タイプ・1サイクル自動タイプ、全自動の3種類。自動タイプ・全自動タイプは、試料の充填や樹脂の切り取り、清掃を自動で行います。人的誤差を解消するだけでなく、作業者の負担を軽減し、作業効率を大幅に上げることができます。

関連試験:キャピラリーレオメーターでの試験(JIS K 7199)

プラスチックの成形加工において、溶融樹脂の流れ特性(流動性)は重要な指標の1つです。

樹脂の流れ特性を測定する方法は、メルトフローレート試験のほかに、キャピラリーレオメーターを使った試験があります。

キャピラリーレオメーター 試験概要

キャピラリーレオメーターの概念図

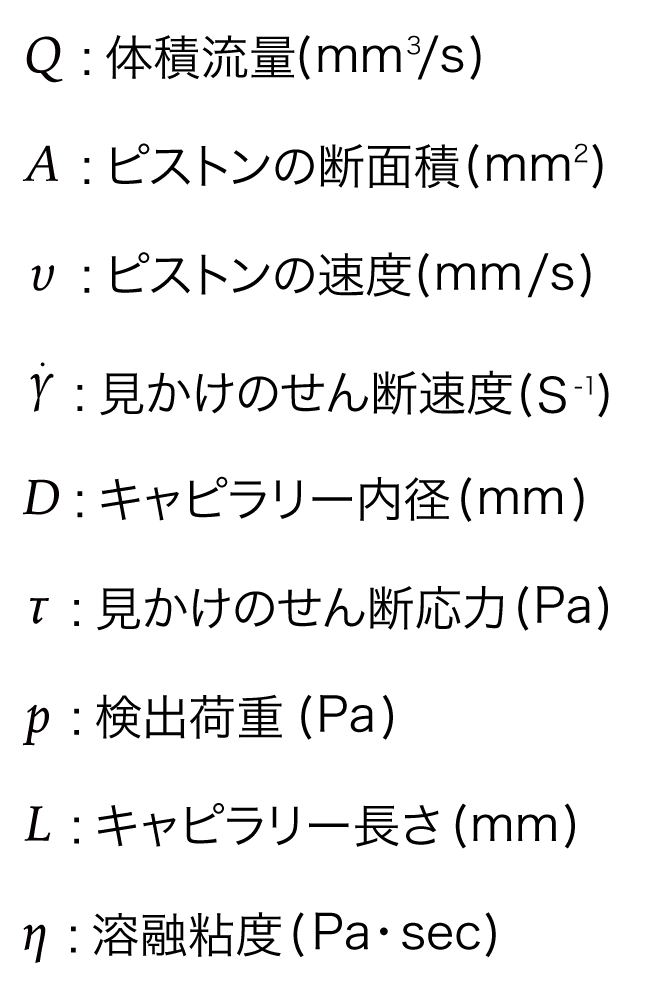

シリンダー内で溶融させた樹脂に、一定速度で圧力をかけ、キャピラリーダイから押し出す試験です。試験機で射出成型時の加工条件(温度や押出速度など)に近い条件を再現し、試験結果は溶融粘度(単位:Pa・s)として求めることができます。

一定速度のピストンで溶融樹脂を押出し、その際の溶融樹脂からの応力をロードセルによって検出し、溶融粘度を求めることができます。

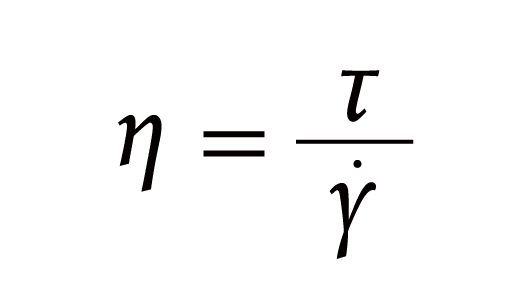

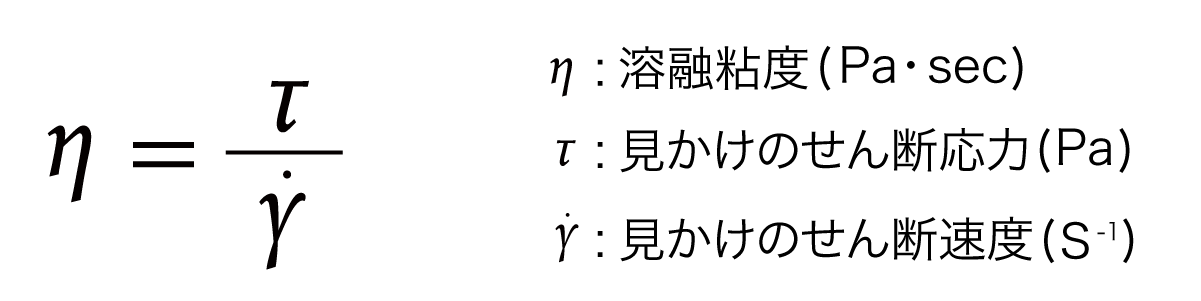

溶融粘度の求め方

溶融粘度はせん断応力とせん断速度から求められます。

-

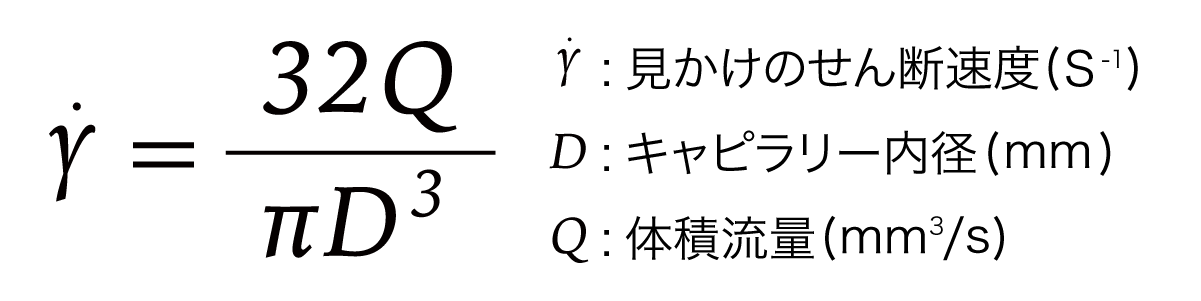

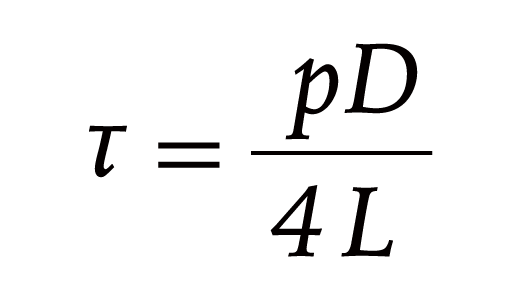

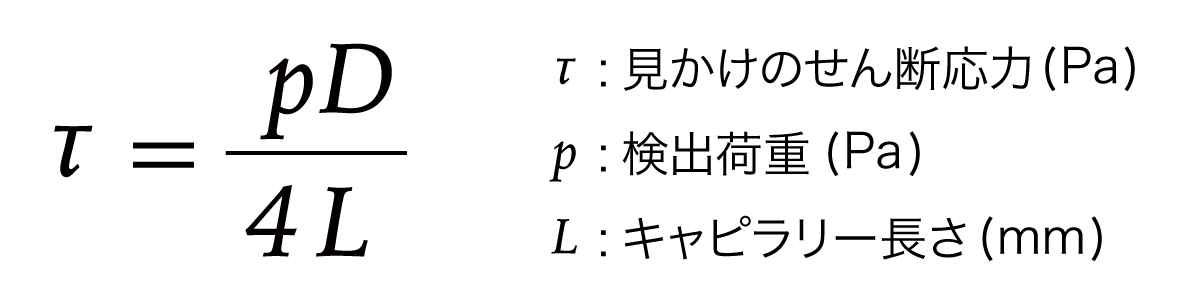

せん断応力

樹脂を流動させるのに必要な単位面積あたりの力

-

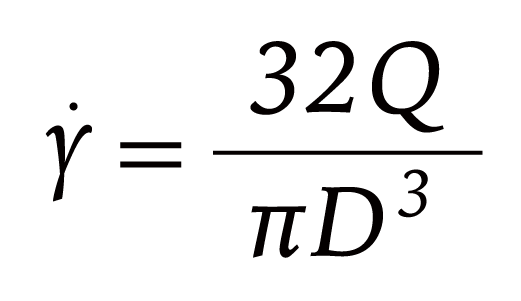

せん断速度

樹脂の流れる速さ

せん断応力とせん断速度の比が「粘度」です。

これらは下記の計算式で求めることができます。

ただし、計算により求めるせん断速度/せん断応力は、見かけのせん断速度/見かけのせん断応力と呼ばれています。真の値を求めたい場合は、バーグレー補正やラビノビッチ補正などを適用する必要があります。

関連製品

参考規格

- JIS K 7210-1(2014) プラスチック-熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)の求め方-第1部:標準的試験方法

- JIS K 7199(1999) プラスチック-キャピラリーレオメータ及びスリットダイレオメータによるプラスチックの流れ特性試験方法

- JIS K 6934-2(2007)プラスチック-アクリロニトリル-ブタジエン-スチレン(ABS)成形用及び押出用材料-第2部:試験片の作り方及び性質の求め方

- JIS K 6719-2(2011)プラスチック-ポリカーボネート(PC)成形用材料及び押出用材料-第2部:試験片の作製方法及び特性の求め方

- JIS K 6922-1(2018)プラスチック-ポリエチレン(PE)成形用及び押出用材料-第1部:呼び方のシステム及び仕様表記の基礎

- JIS K 6717-2(2006)プラスチック-ポリメタクリル酸メチル(PMMA)成形用及び押出用材料-第2部:試験片の作り方及び諸性質の求め方

- JIS K 7364-2(2004)プラスチック-ポリオキシメチレン(POM)成形用及び押出用材料-第2部:試験片の作り方及び諸性質の求め方

- JIS K 6921-2(2018) プラスチック-ポリプロピレン(PP)成形用及び押出用材料-第2部:試験片の作製方法及び特性の求め方

- JIS K 6923-2(2024)プラスチック-ポリスチレン(PS)成形用及び押出用材料-第2部:試験片の作り方及び諸性質の求め方

お問い合わせはこちら

65年以上の長きに亘り、産業分野に対し品質管理及び研究開発をサポートしてきた安田精機の試験機は、御社の多様なニーズにお応えいたします。