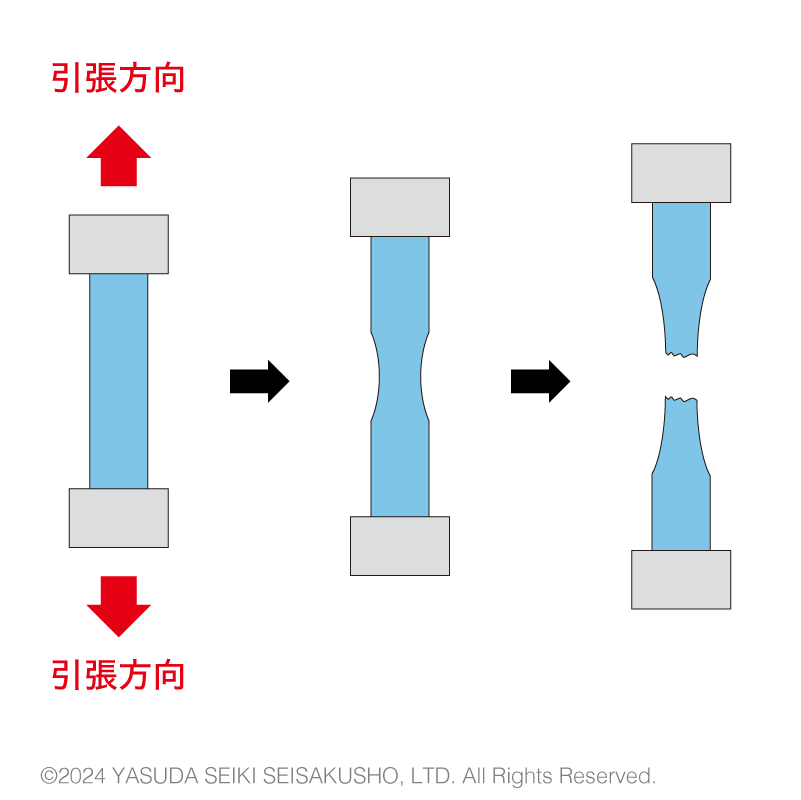

プラスチックは一定以上の力で引っ張ると変形し、最終的に破断します。引張試験は、一定速度で試験片を引っ張り、どれくらいの力に耐えられるのか(引張強さ)を測定する試験です。

工業製品を設計する際、使用する材料や加工方法を選ぶための重要な指標となるのが材料の物性値です。物性値とは、材料の強さや硬さなどの物理的性質を数値化したもので、「物性表」と呼ばれる材料のスペック表に記載されています。

プラスチック材料の物性値の中でも、引張強さ(引張強度)は物性表に記載されていることが多く、代表的な機械特性と言えます。

| 項目 | 規格 | 試験条件 | 単位 | サンプルA | サンプルB | サンプルC |

|---|---|---|---|---|---|---|

| メルトマスフローレート | JIS K 7210-1 (ISO1133) |

荷重5 kg,240 ℃ | g/10分 | 20 | 18 | 12 |

| 引張弾性率 | JIS K 7161-1 (ISO527-1) |

1 mm/min | Mpa | 3000 | 2700 | 2600 |

| 引張強さ | JIS K 7161-2 (ISO527-2) |

50 mm/min | 60 | 52 | 50 | |

| 曲げ弾性率 | JIS K 7171 (ISO178) |

2 mm/min | 3000 | 2600 | 2500 | |

| 曲げ強さ | 100 | 85 | 80 |

このページでは、引張強さや引張試験について、詳しく解説していきます!

引張特性について

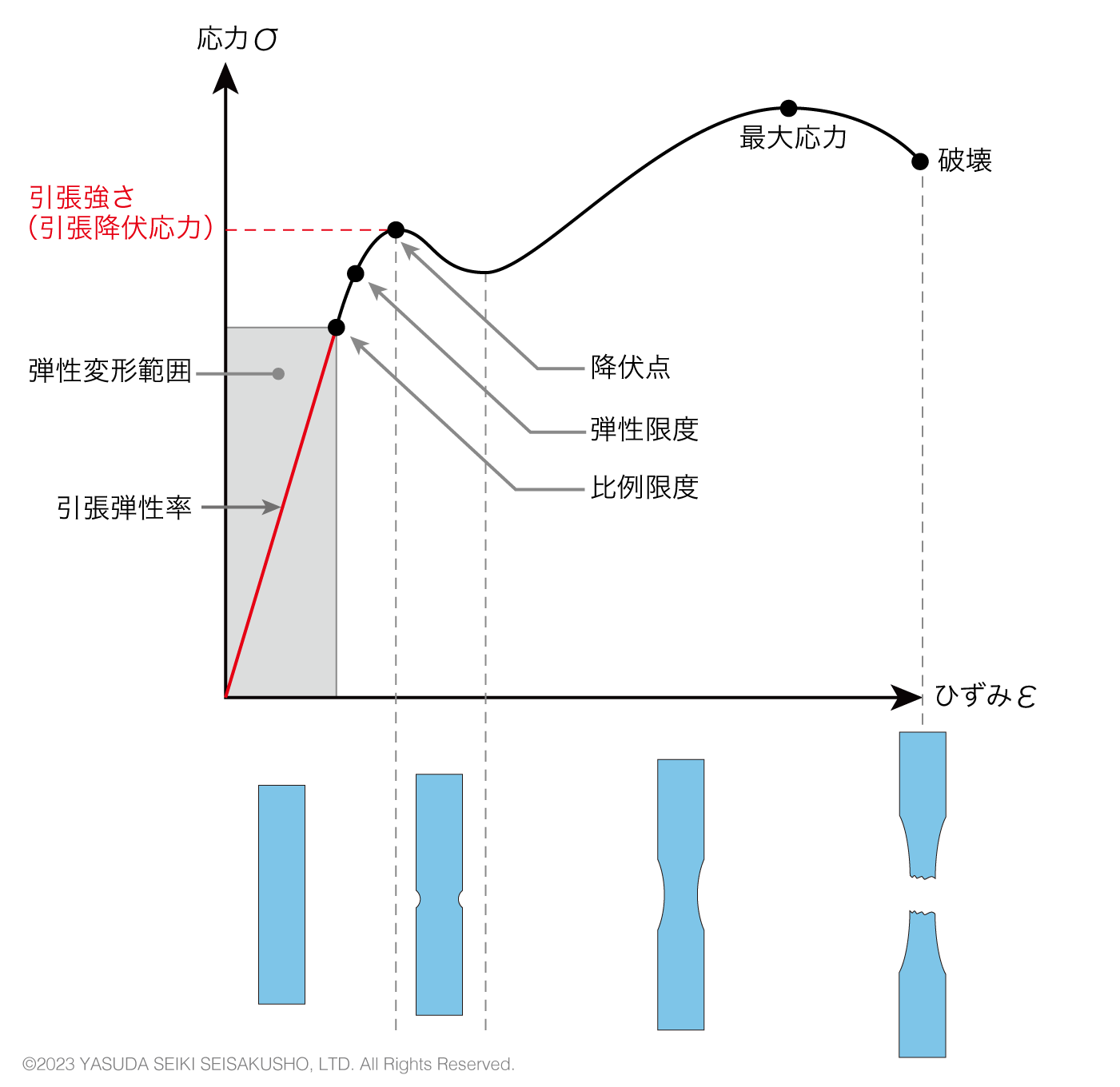

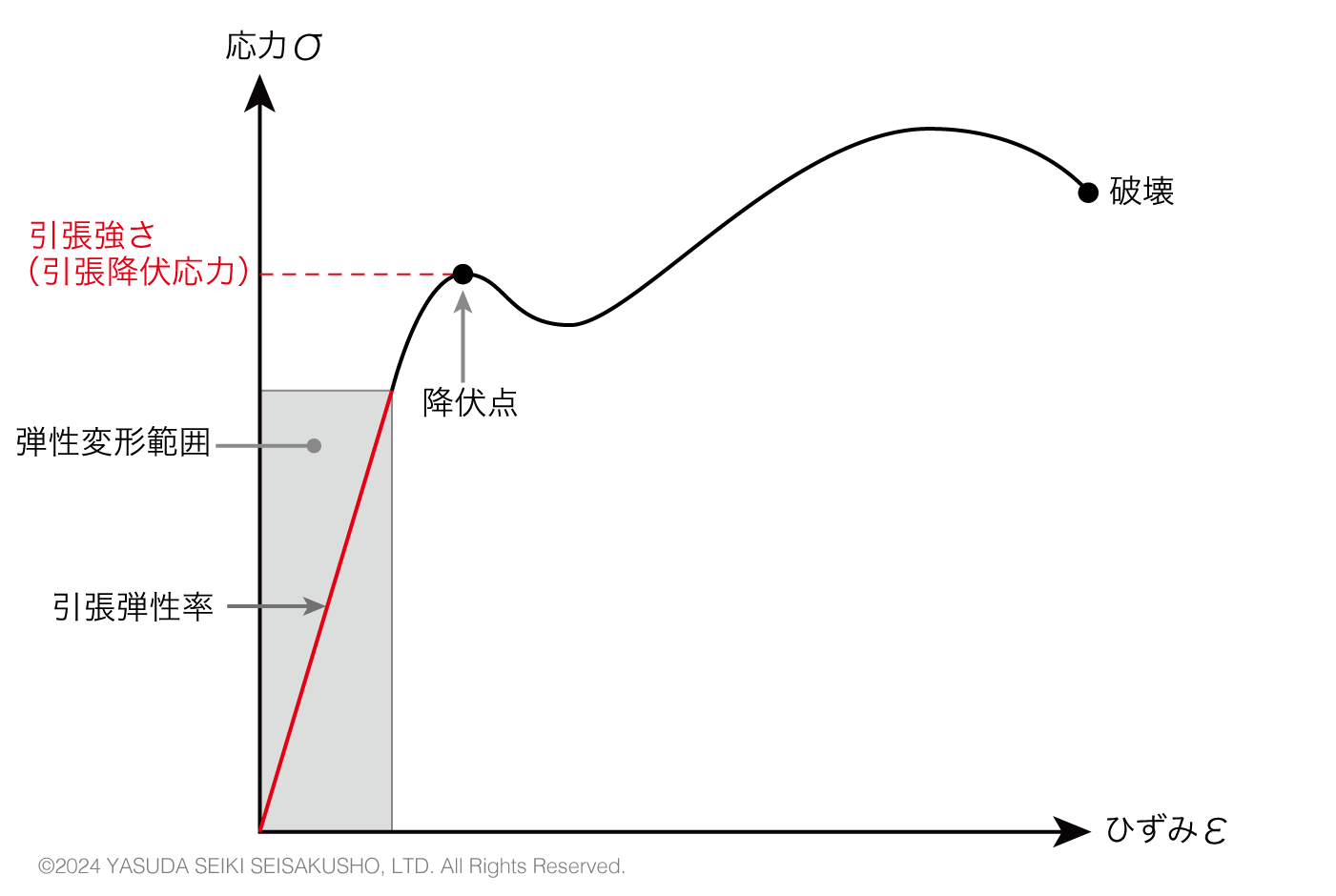

材料の引張特性は、応力-ひずみ曲線で表すことができます。

応力ひずみ曲線とは、試験開始から破断するまでの応力とひずみの関係を表したものです。

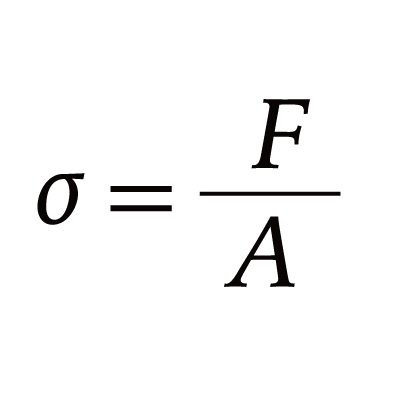

- 応力:測定した力を、試験片の初めの断面積で割った値

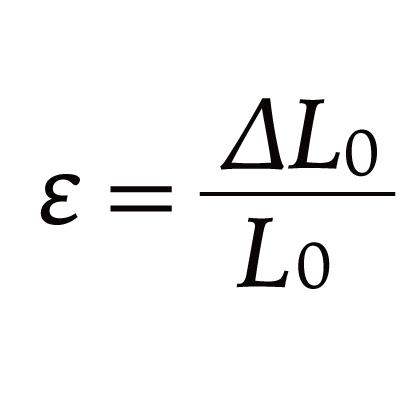

- ひずみ:試験片が伸びた長さを、元の長さで割った値

応力ーひずみ曲線からも読み取れる通り、引張力を受けた材料は下記のように変化します。

-

1. 弾性変形

材料に引っ張る力を加えると、初期は力の大きさに比例して変形します。このように、最初は応力とひずみの間に比例関係が成立します。この応力とひずみの比例の法則を「フックの法則」といいます。この時の線の傾きを引張弾性率(ヤング率)、フックの法則が成り立つ範囲を弾性変形範囲といいます。

-

2. 比例限度・弾性限度

そのまま引っ張り続けると、材料は比例限度に達し、フックの法則が成立しなくなります。一定以上の力が加わりひずみが大きくなると、試験片は弾性限度に達し、元の形状に戻らなくなります。

-

3. 降伏点

さらに引張力を加え続けると、応力が増えずにひずみが増える「降伏点」に達します。

※材料によっては降伏点がない場合もあります。降伏点はグラフ上の曲線の最初にできる山の頂上部分のことです。また、降伏点に達した時の応力を引張降伏応力といいます。 -

4. 破断

応力が一定を超えると、試験片は最終的に破断します。この時の応力を引張破壊応力、ひずみを引張破壊呼びひずみと言います。

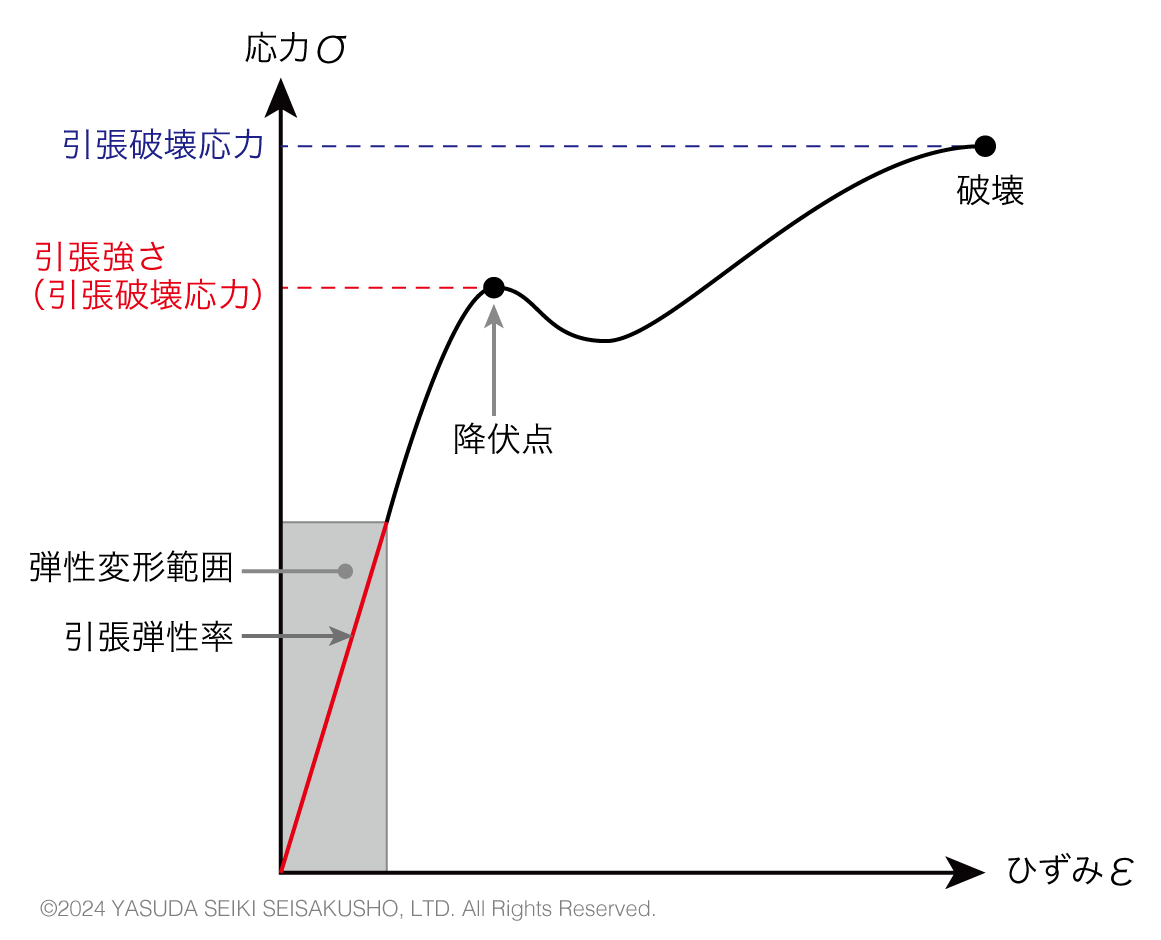

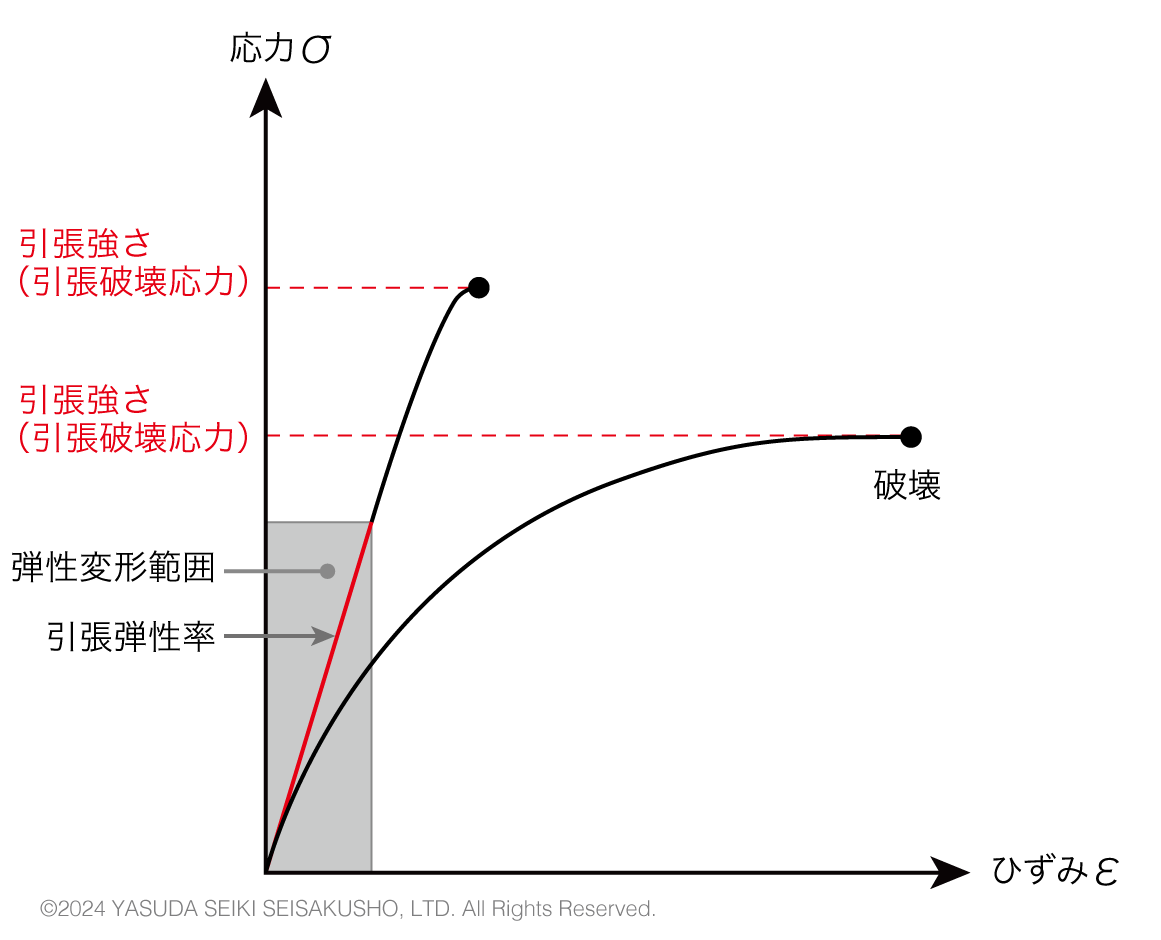

応力-ひずみ曲線は、下記の図のように降伏点が明確に分かるものと、降伏点がないものがあり、材料によって様々な形をとります。

引張試験 試験方法

それでは実際の試験方法についてみていきましょう。

引張試験では、試験片の両端を一定速度で引っ張り、試験片にかかる力と標線間の伸び(変形量)を測定します。試験片が破壊するか、最大ひずみが5%に達したら試験を終了します。試験中の応力とひずみを算出し、そこから引張特性(引張強さ・引張弾性率など)を求めます。

試験結果

主な評価項目は下記の通りです。

-

引張強さ

試験中に観察される最初の最大応力

※金属材料の場合少し定義が異なり「材料が耐える最大応力」が引張強さとされています。 -

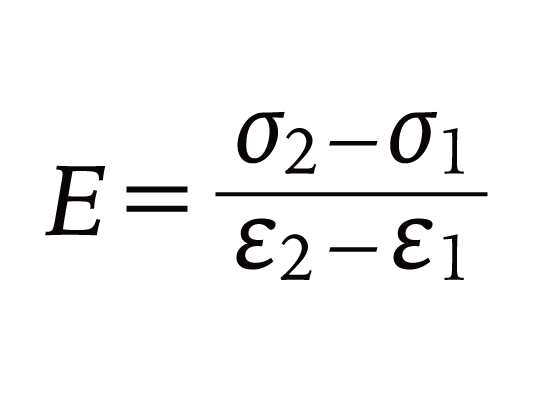

引張弾性率

弾性変形時の曲線の傾き(ヤング率)。材料の変形のしにくさを示します。

-

引張降伏応力

降伏点に達したときの応力(=曲線の最初にできる山の頂上部分)。

-

引張降伏ひずみ

試降伏点に達した時のひずみ。

-

引張破壊応力

試験片が破壊する時の応力。降伏点がない材料の場合、引張破壊応力と引張強さは同じ値になります。

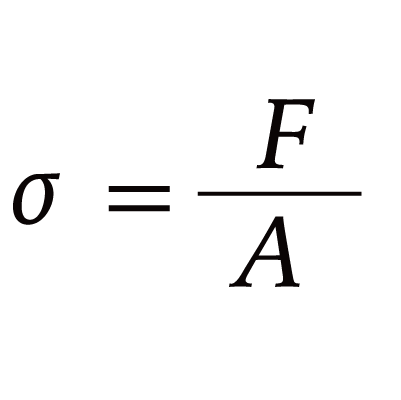

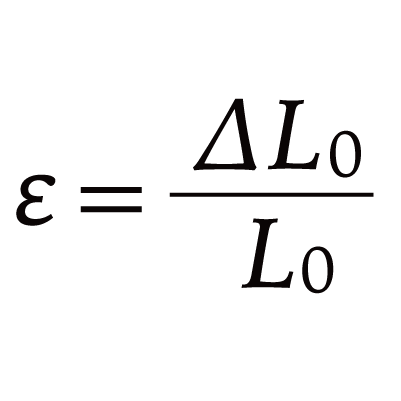

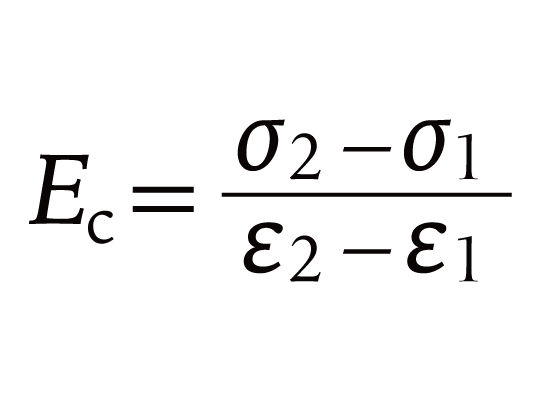

計算方法

応力、ひずみ、引張弾性率はそれぞれ下記の計算式から求められます。

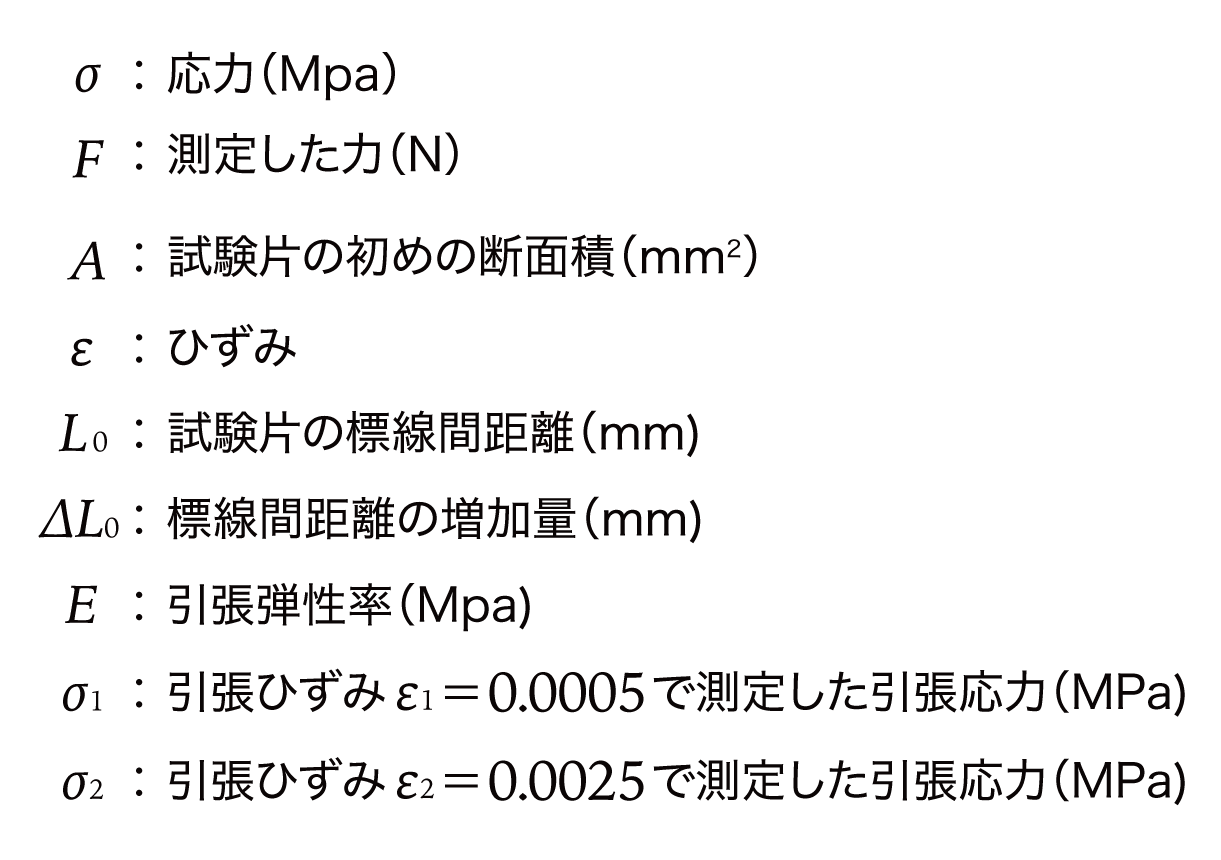

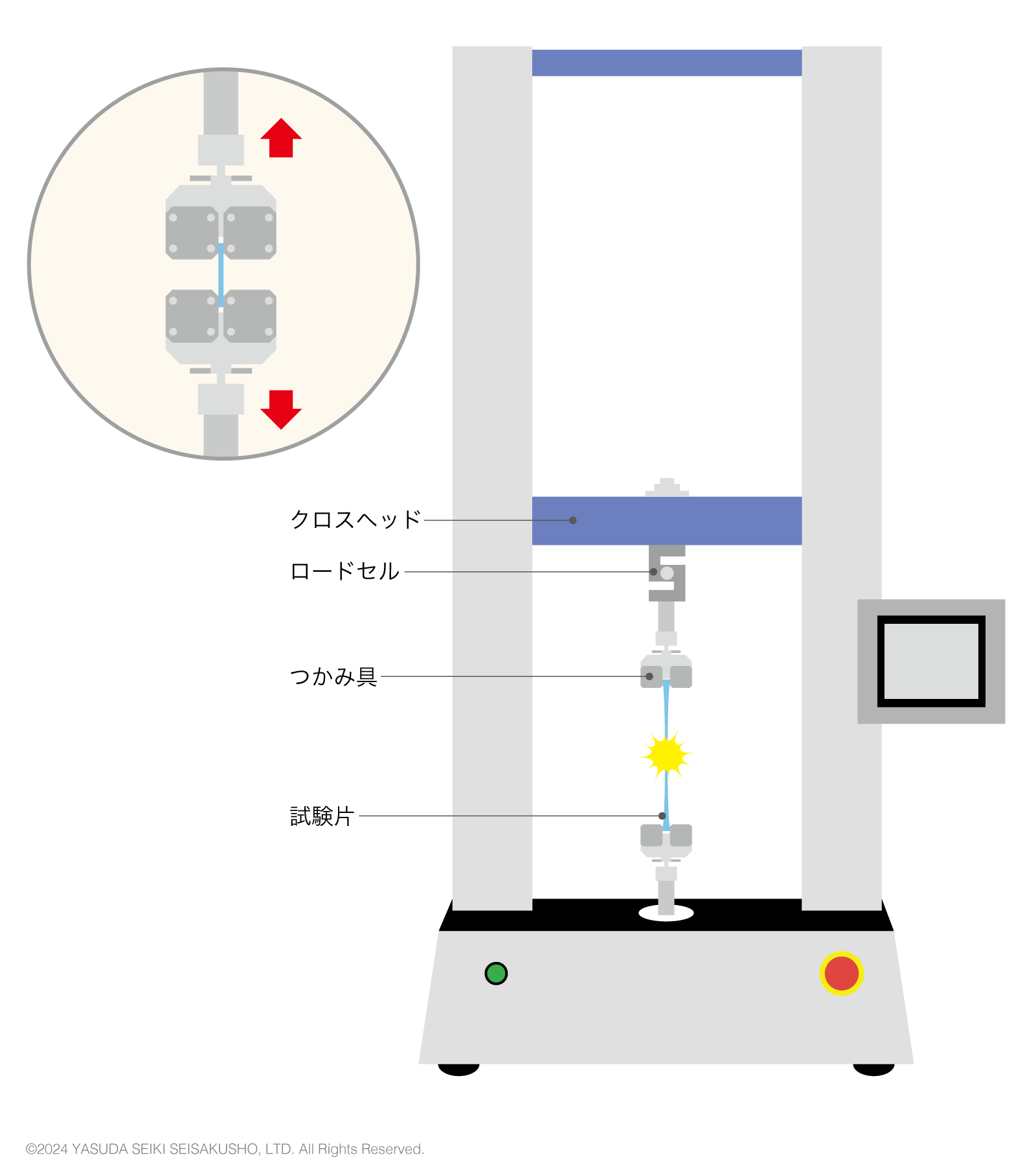

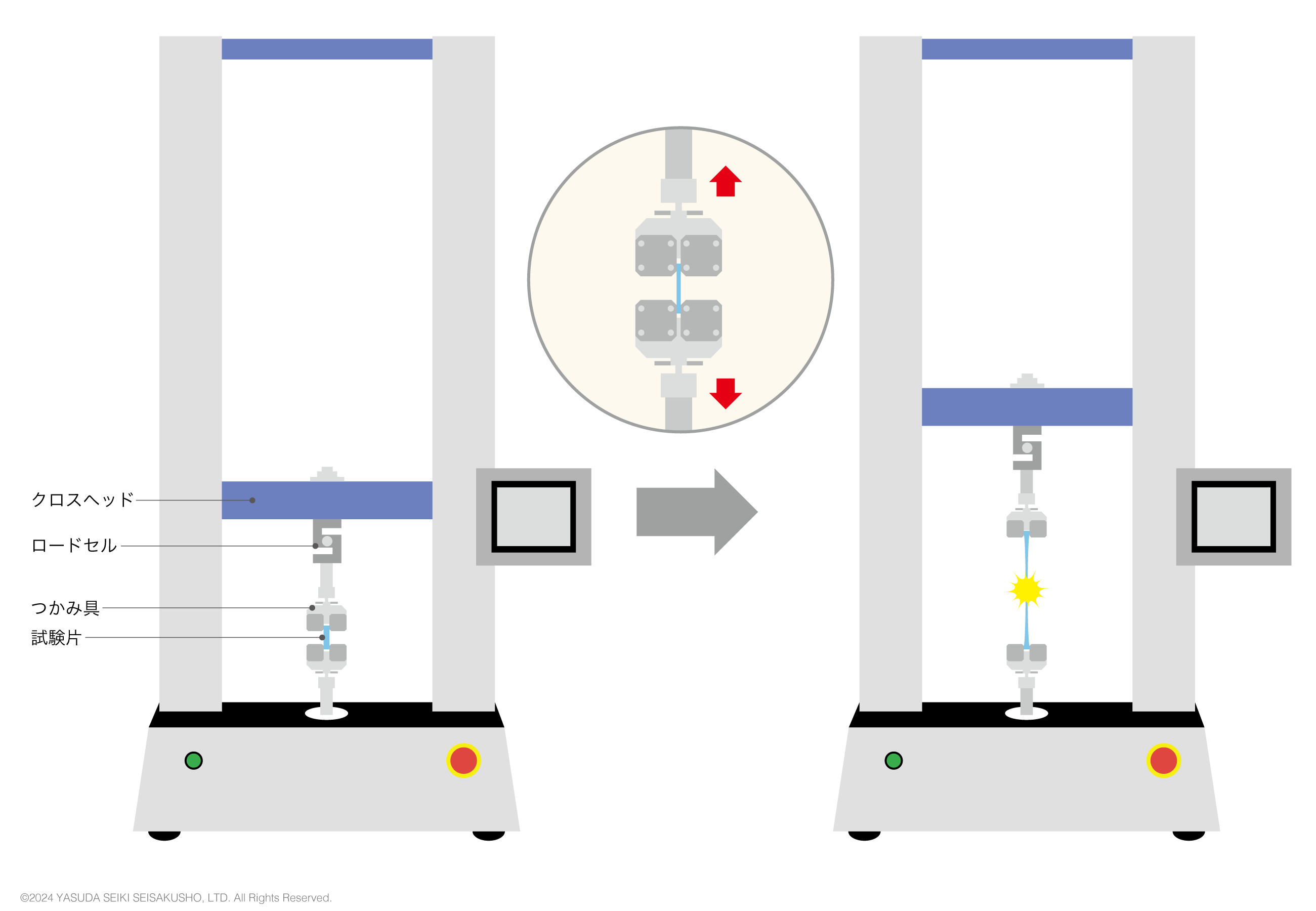

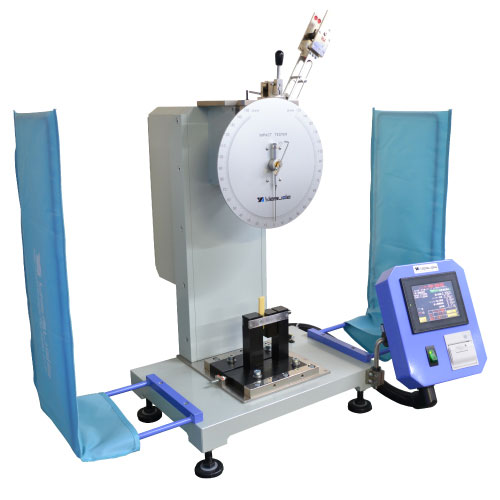

試験装置

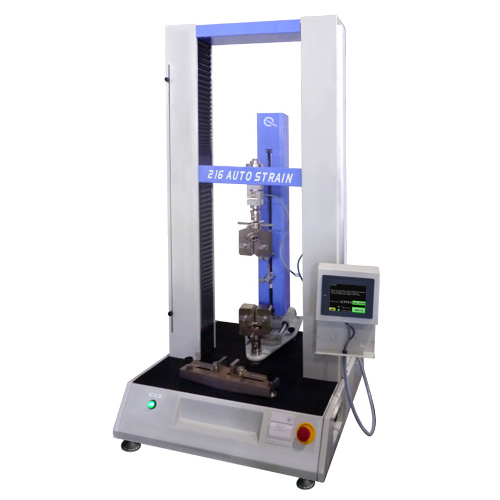

下図のような構成の装置を用いて試験をおこないます。伸び計は、試験片の標線間距離の変化を求められるものを使用します。一般的に接触式、光学式の2種類があります。

引張試験機の一例

引張試験機の一例

引張試験機の一例

引張試験機の一例

試験条件

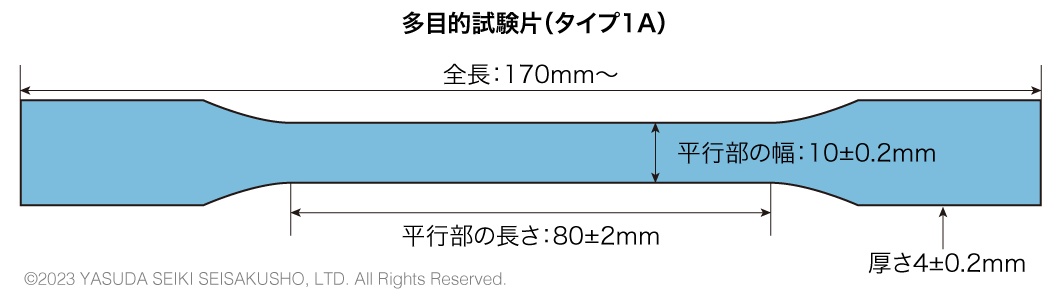

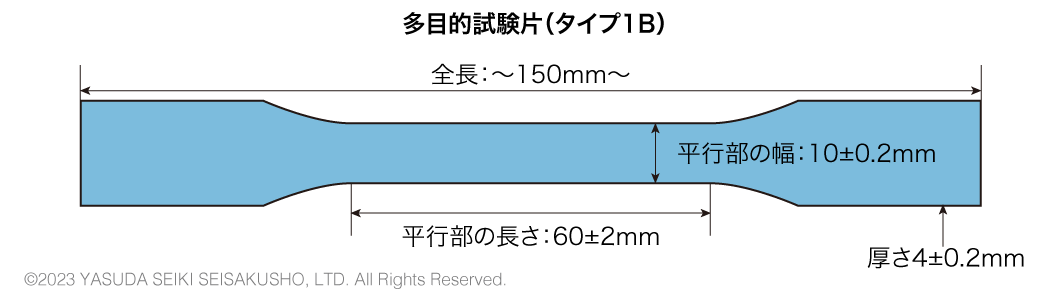

JIS K 7161-2では、試験片はできる限りダンベル形の1A形・1B形とする、と記載されています。

その他の強度試験①:曲げ試験(JIS K 7171)

引張試験と同じく、プラスチックの強度を評価する試験に曲げ試験と圧縮試験があります。

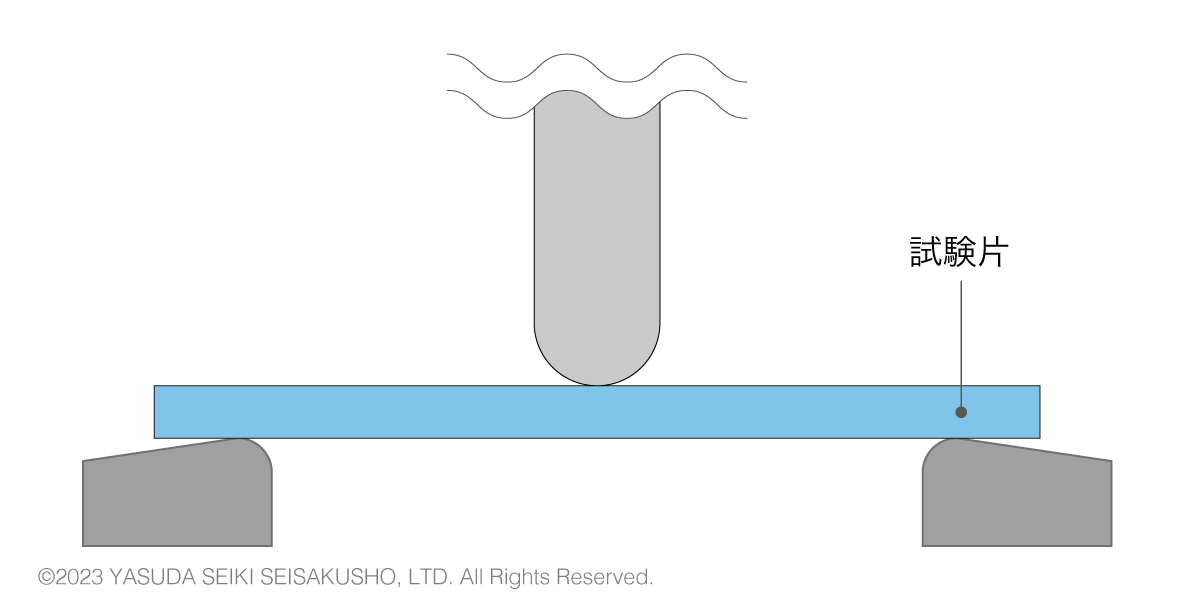

曲げ試験とは支持台にのせた試験片の中央部分に、一定速度で力を加えてたわませ、曲げ特性を求める試験です。試験片にかかる力と伸び(変形量)を測定し、試験片が破壊するか、最大ひずみが5%に達するまで試験を行います。試験中の応力とひずみを算出し、そこから曲げ特性(曲げ強さ・曲げ弾性率など)を算出します。

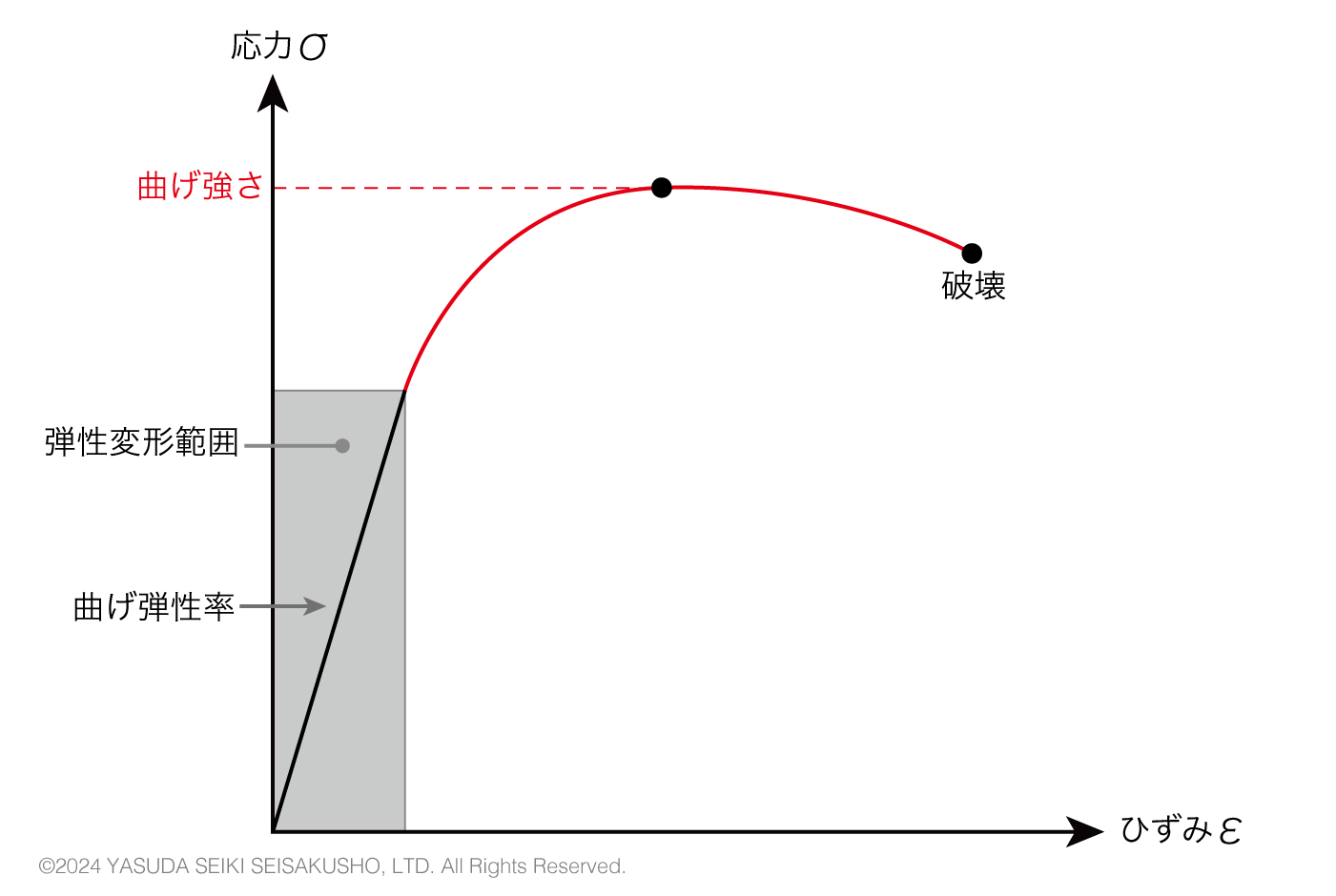

応力ーひずみ曲線の例

応力ーひずみ曲線の例

曲げ試験の試験結果

試験結果は応力ーひずみ曲線で表します。

曲げ試験では、下記のような曲げ特性を求めることができます。

-

曲げ強さ

試験片が耐える最大曲げ応力。

-

曲げ破壊応力

試験片が破壊するときの曲げ応力。

-

曲げ弾性率

弾性変形時の曲線の傾き(ヤング率)。

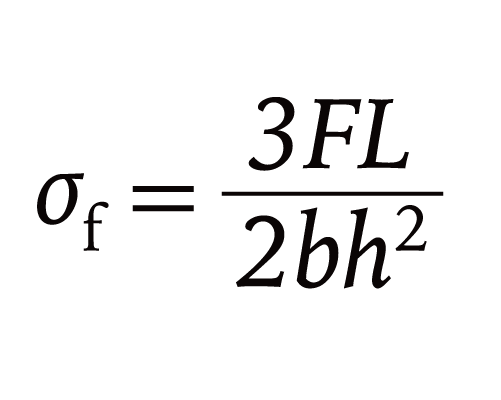

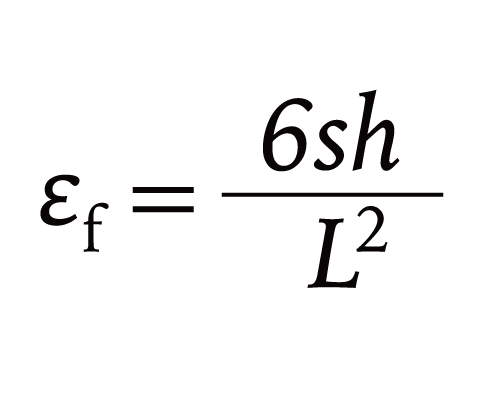

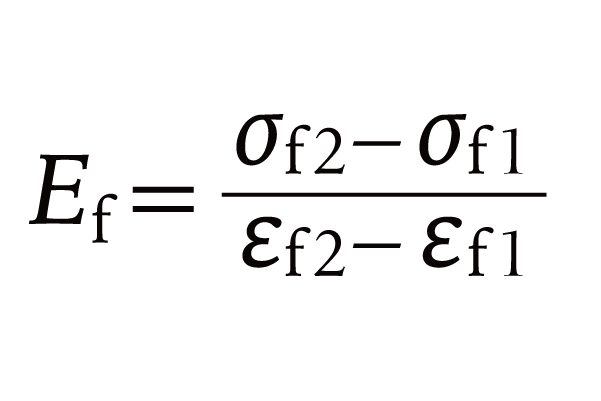

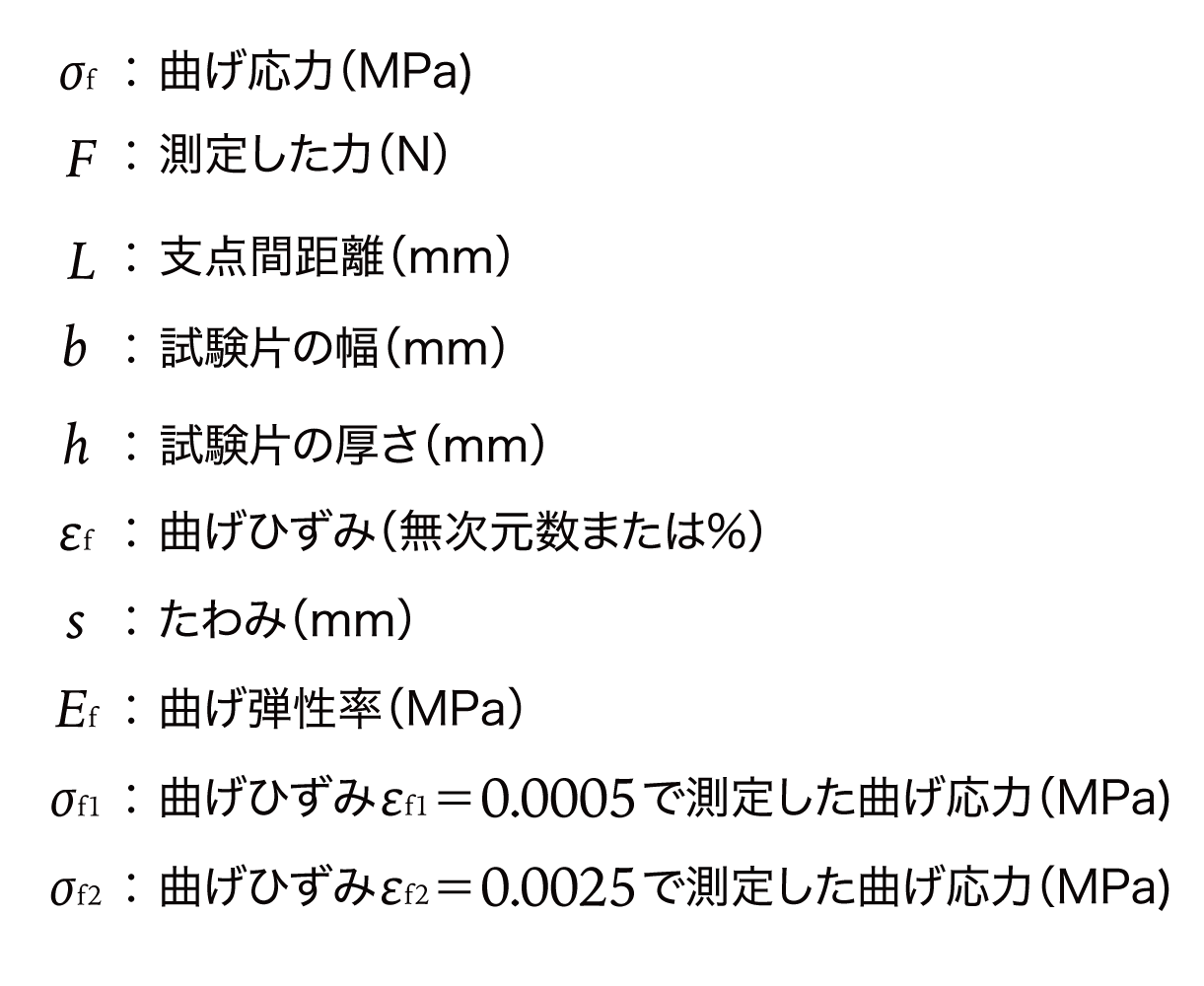

計算方法

曲げ試験の試験条件

試験片

推奨試験片寸法は下記の通りです。

試験速度

推奨試験片を使う場合は2 ㎜/minの速度で試験を行います。

材料規定に記載があればそれに従い、規定されていない場合は、ひずみ速度が1%/minに近くなるように設定します。

その他の強度試験②:圧縮試験(JIS K 7181)

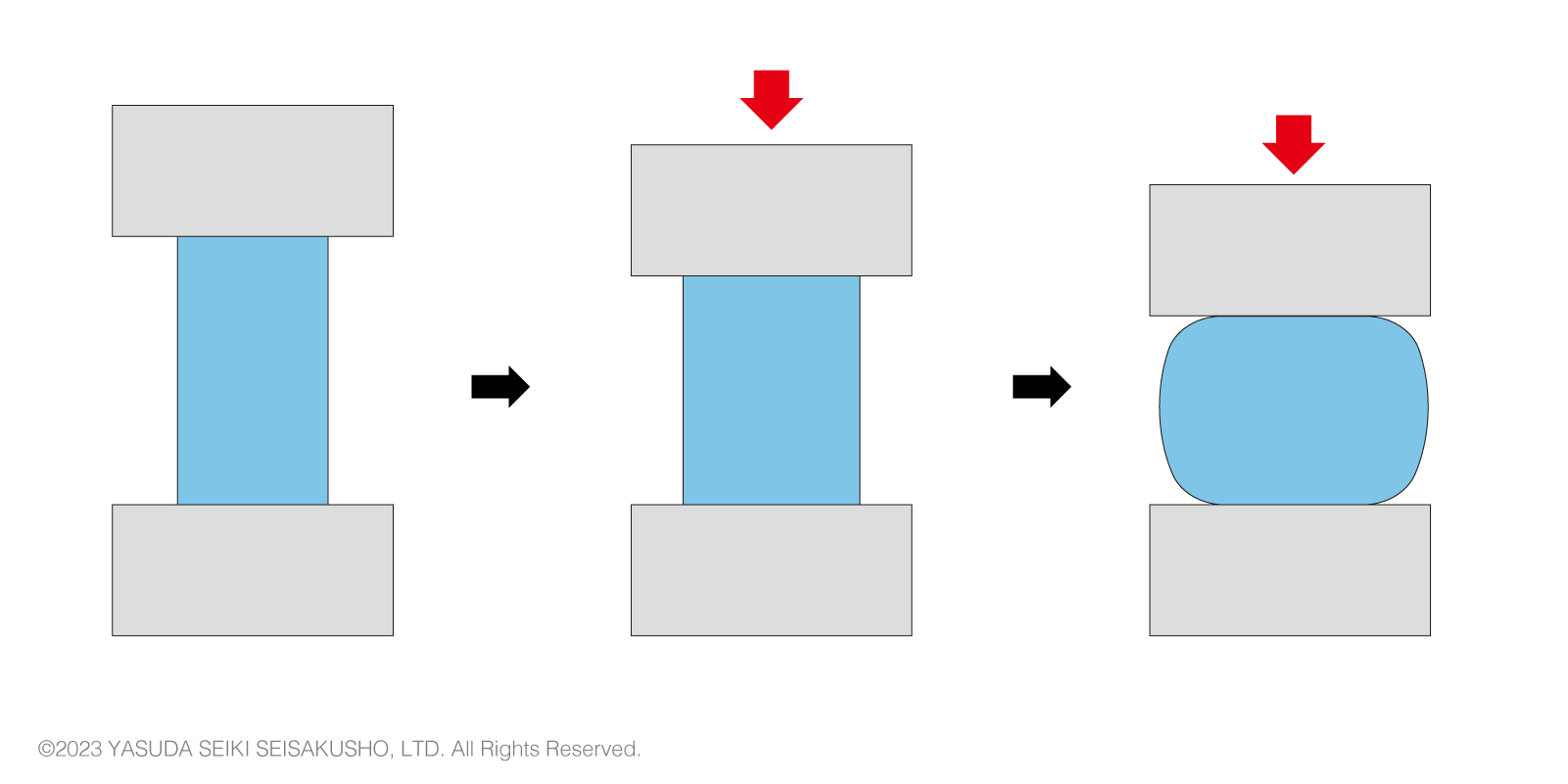

圧縮試験とは、試験片を一定速度で圧縮し、圧縮特性を求める試験です。試験片にかかる力と伸び(変形量)を測定し、試験片が破壊するか、ひずみが一定に達するまで試験を行います。試験中の応力とひずみを算出し、そこから圧縮特性(圧縮強さ・圧縮弾性率など)を算出します。

圧縮試験の試験結果

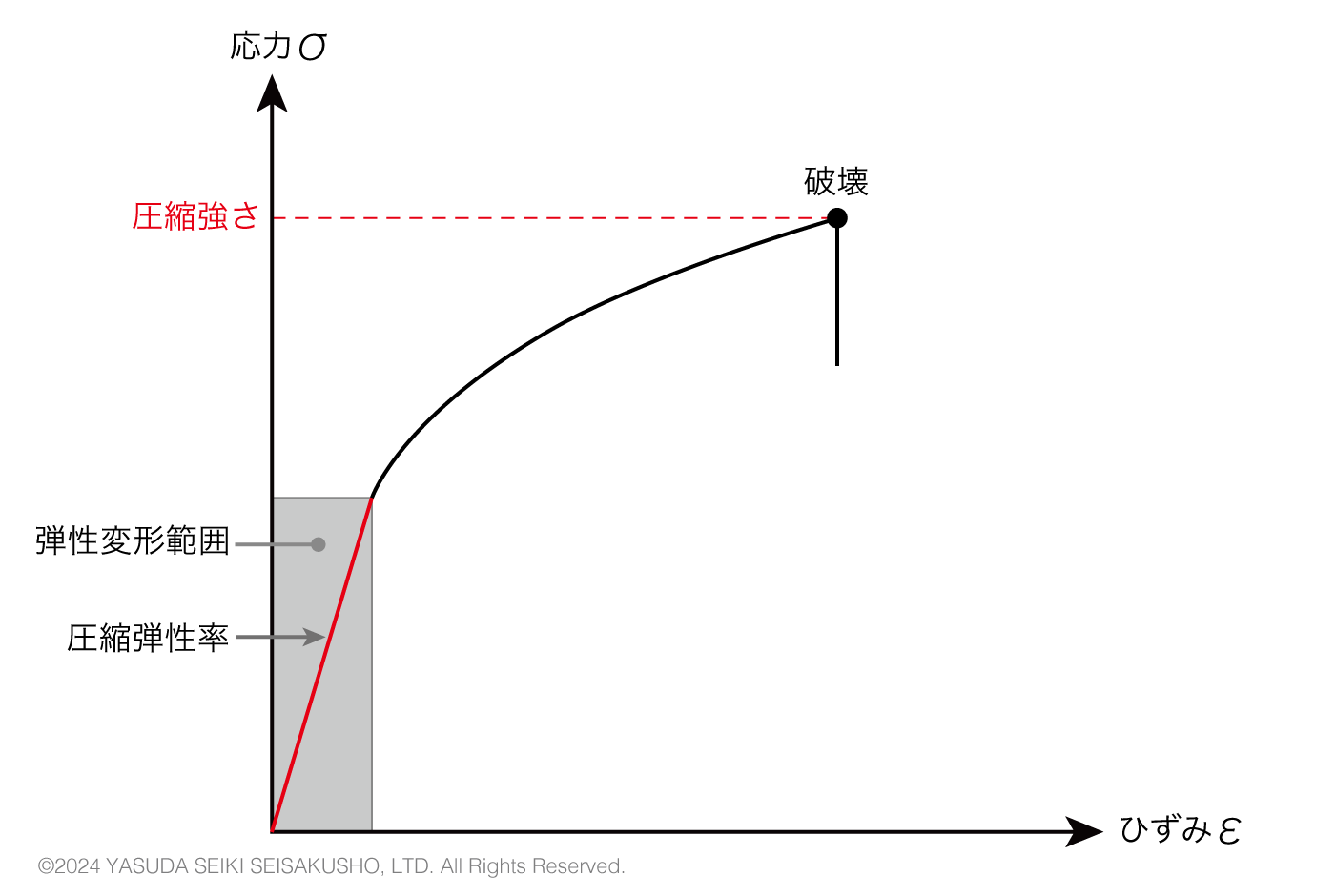

試験結果は応力ーひずみ曲線で表します。

応力ーひずみ曲線の例

応力ーひずみ曲線の例

圧縮試験では、下記のような圧縮特性を求めることができます。

-

圧縮強さ

試験片が耐える最大圧縮応力。

-

圧縮弾性率

弾性変形時の曲線の傾き(ヤング率)。

-

圧縮降伏応力

応力の増加を伴わずにひずみが増加する最初の応力。

-

圧縮破壊応力

試験片が破壊するときの圧縮応力。

計算方法

圧縮試験の試験条件

試験片

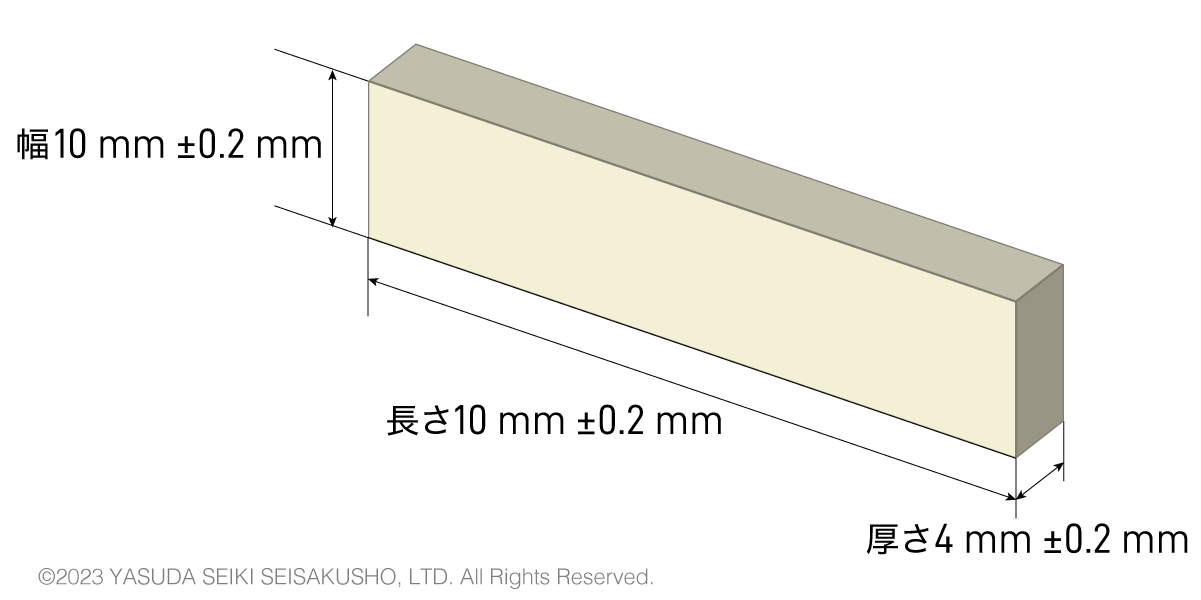

角柱、円柱、または管形状で、試験中に座屈※しない寸法とする。推奨試験片の寸法は下記の通りです。

※座屈・・・物体が上から荷重を加えられた際に、ある一定の荷重を超えると、物体が急激に変形する現象のこと。

| 試験片 | 測定項目 | 長さ l | 幅 b | 厚さ h |

|---|---|---|---|---|

| A形 | 圧縮弾性率 | 50±2 | 10±0.2 | 4±0.2 |

| B形 | 圧縮強さ | 10±0.2 |

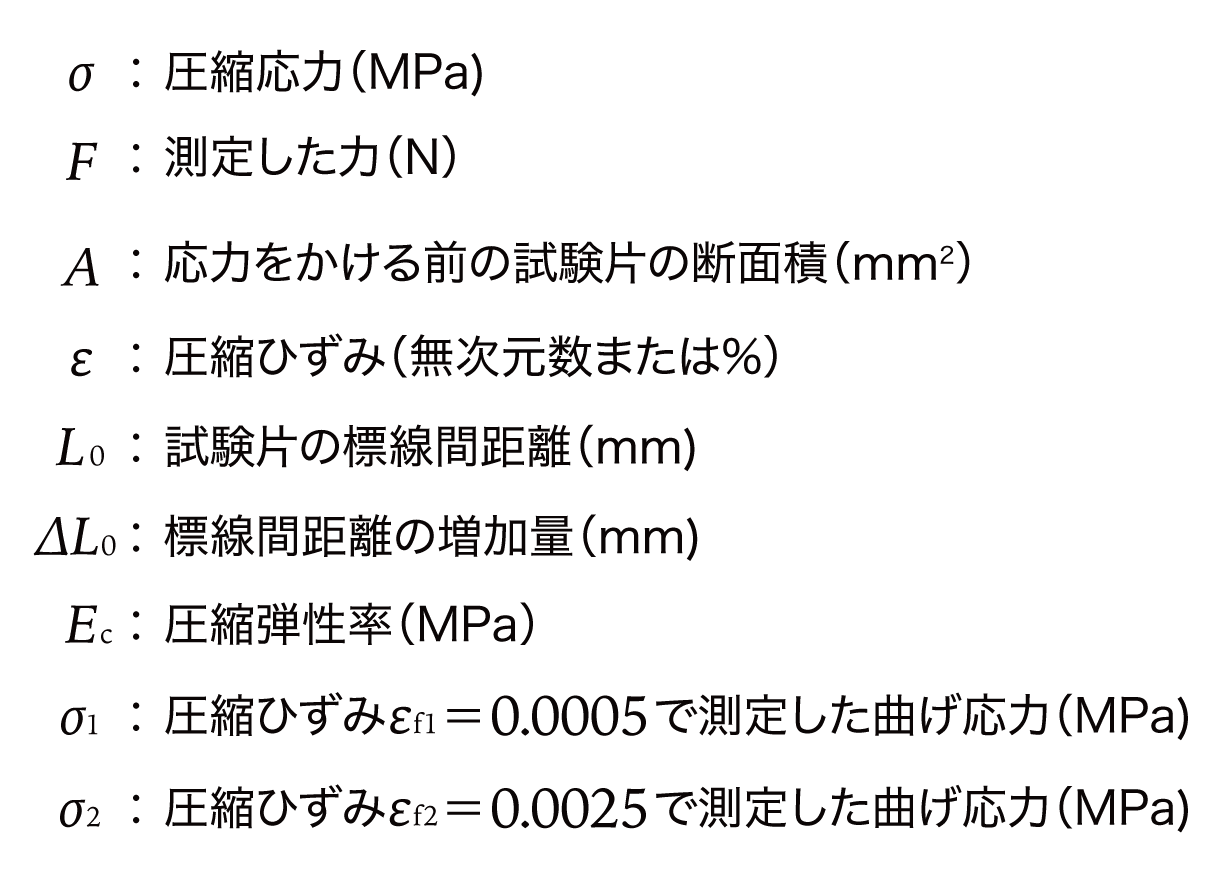

参考情報:応力-ひずみ曲線と材料の特性について

応力-ひずみ曲線から、材料の特性を読み取ることができます。

- 応力:大きいほど強い。小さいものは弱い。

- ひずみ:大きいものは粘り強い。小さいものは脆い。

- 曲線の勾配:急勾配のものは硬い(たわみにくい)。緩勾配のものは軟らかい(たわみやすい)。

安田精機の試験機:No.216 材料試験機

安田精機製作所の材料試験機(オートストレン)は、プラスチック・ゴム材料に対し、引張試験・圧縮試験・曲げ試験を行う試験機です。タッチパネル式を採用し、試験の操作と試験結果の確認は、全てタッチパネル上で簡単に行うことができます。

最大荷重の違いにより、5kNと10kNの2通りのタイプからお選びいただけます。

関連製品

参考規格

- JIS K 7161-1 プラスチック-引張特性の求め方-第1部:通則

- JIS K 7161-2 プラスチック-引張特性の求め方-第2部:型成形,押出成形及び注型プラスチックの試験条件

- JIS K 7171 プラスチック-曲げ特性の求め方

- JIS K 7181 プラスチック-圧縮特性の求め方

お問い合わせはこちら

65年以上の長きに亘り、産業分野に対し品質管理及び研究開発をサポートしてきた安田精機の試験機は、御社の多様なニーズにお応えいたします。